Warum geschweißte Plattenwärmetauscher im industriellen Einsatz überzeugen

Unübertroffene Haltbarkeit unter anspruchsvollen Bedingungen

Industrielle Prozesse unterliegen oft extremen Betriebsparametern, die die Anlagenintegrität beeinträchtigen können. Geschweißte Plattenwärmetauscher sind speziell für diese Umgebungen konzipiert und bieten eine robuste und zuverlässige Lösung, wo andere Technologien versagen. Ihre Langlebigkeit beruht auf grundlegenden Konstruktionsvorteilen im Umgang mit Druck, Temperatur und aggressiven Flüssigkeiten.

Überragende Druck- und Temperaturbeständigkeit

Herkömmliche Wärmetauscher mit Dichtungen unterliegen einer erheblichen Einschränkung. Ihre Elastomerdichtungen definieren die Betriebsgrenzen für Druck und Temperatur. Diese Dichtungen verschleißen, verlieren ihre Elastizität oder versagen vollständig, wenn sie Bedingungen ausgesetzt werden, die ihre Konstruktionsgrenzen überschreiten.

Ein geschweißter Plattenwärmetauscher überwindet diese Schwachstelle, indem er auf Dichtungen im Plattenpaket verzichtet. Die Platten werden lasergeschweißt, wodurch eine feste, metallische Verbindung entsteht, die deutlich höheren Belastungen standhält.

Hauptvorteil:Da keine Dichtungen vorhanden sind, werden die Betriebsgrenzen durch die Festigkeit des Metalls und nicht durch die Schwäche des Polymers bestimmt. Dadurch können diese Einheiten bei extremen Temperaturen von bis zu 1000 °C (1832 °F) und Drücken von über 100 bar (1450 psi) zuverlässig betrieben werden.

Diese Fähigkeit macht sie unverzichtbar für anspruchsvolle Anwendungen wie Dampfkondensation, Gasverarbeitung und Thermoölsysteme, bei denen die Betriebsstabilität von größter Bedeutung ist.

Verbesserte Materialintegrität und Leckageschutz

Die Integrität eines Wärmetauschers ist entscheidend, insbesondere beim Umgang mit gefährlichen, korrosiven oder hochreinen Flüssigkeiten. Leckagen können zu Sicherheitsvorfällen, Umweltschäden und kostspieligen Produktionsausfällen führen. Die Konstruktion geschweißter Einheiten bietet hervorragenden Schutz vor diesen Risiken.

Die Schweißnähte sorgen für eine dauerhafte, hermetische Abdichtung zwischen den Platten. Diese robuste Konstruktion bietet Industriebetreibern mehrere wichtige Vorteile:

·Verhindert Kreuzkontamination:Durch die sichere Abdichtung wird verhindert, dass sich Flüssigkeiten zwischen den Kanälen vermischen, wodurch die Produktreinheit und Prozesssicherheit gewährleistet werden.

·Bewältigt aggressive Medien:Die vollständig geschweißte Konstruktion ist ideal für den Umgang mit korrosiven Substanzen wie Säuren, Lösungsmitteln und Ammoniak, die herkömmliche Dichtungen schnell zersetzen würden.

· Reduziert den Wartungsbedarf:Die Betreiber müssen keinen Dichtungsaustausch einplanen, was die Wartungspläne vereinfacht und die Arbeitskosten langfristig senkt.

Diese verbesserte Materialintegrität sorgt für ein beruhigendes Gefühl und gewährleistet, dass der Wärmetauscher während seiner langen Lebensdauer zuverlässig und sicher funktioniert.

Hauptvorteile eines geschweißten Plattenwärmetauschers

Neben ihrer außergewöhnlichen Langlebigkeit bieten diese Wärmetauscher wesentliche Leistungsvorteile, die sich direkt auf die Betriebseffizienz und das Anlagendesign auswirken. Ihre fortschrittliche Technik maximiert die Wärmeübertragung bei minimalem Platzbedarf und bietet so eine leistungsstarke Kombination für moderne Industrieanlagen.

Maximierung der Wärmeleistung

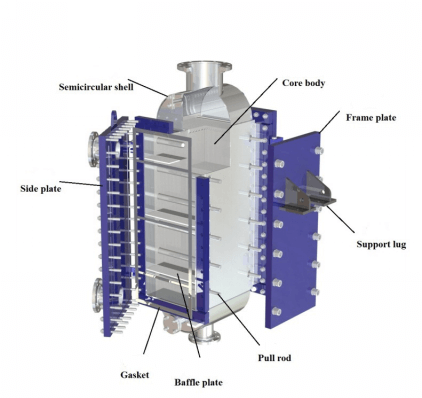

Das Hauptziel eines jeden Wärmetauschers ist die effektive Übertragung von Wärmeenergie.geschweißter PlattenwärmetauscherDies gelingt dank seines grundlegenden Designs mit bemerkenswerter Effizienz. Die Einheit besteht aus einer Reihe dünner, gewellter Metallplatten. Diese Konstruktion bietet einen erheblichen Vorteil.

· Hohe Turbulenz:Wenn Flüssigkeiten durch die engen Kanäle zwischen den Platten fließen, erzeugt das gewellte Muster starke Turbulenzen. Diese turbulente Strömung verhindert die Bildung stagnierender Grenzschichten und sorgt dafür, dass mehr Flüssigkeit mit der Plattenoberfläche in Kontakt kommt, wodurch die Wärmeübertragungsrate drastisch erhöht wird.

·Große Oberfläche:Das Design vereint eine enorme Oberfläche auf kleinstem Raum. Diese hohe Oberflächendichte ermöglicht einen höheren Wärmeaustausch innerhalb der Einheit als bei anderen Wärmetauschertypen ähnlicher Größe.

Im Gegensatz dazu haben herkömmliche Rohrbündelwärmetauscher einen deutlich niedrigeren Wärmeübergangskoeffizienten. Ihre Konstruktion führt zu weniger effizienten Strömungsmustern und einem geringeren Verhältnis von Oberfläche zu Volumen. Das bedeutet, dass sie für die gleiche thermische Leistung einen deutlich größeren Platzbedarf benötigen.

Kompakte Stellfläche

Platz ist in jeder Industrieanlage ein wertvolles Gut, egal ob es sich um einen Neubau oder ein Nachrüstprojekt handelt. Die überlegene thermische Effizienz eines geschweißten Plattenwärmetauschers führt direkt zu einer kleineren, leichteren Einheit.

Wichtigste Erkenntnis:Bei gleicher Wärmeübertragungsleistung kann eine geschweißte Einheit bis zu 80 % kleiner und deutlich leichter sein als ein vergleichbarer Rohrbündelwärmetauscher.

Die kompakte Bauweise bietet erhebliche Vorteile für Anlagenplanung und Logistik. Sie ermöglicht es Ingenieuren, leistungsstarke Wärmeübertragungslösungen auf engstem Raum zu integrieren und so wertvolle Stellfläche für andere wichtige Geräte freizugeben. Das geringere Gewicht vereinfacht zudem Transport, Installation und strukturelle Unterstützung, was zu geringeren Projektkosten und einer schnelleren Implementierung führt. Dies macht sie zur idealen Wahl für Offshore-Plattformen, modulare Gestelle und überfüllte Maschinenräume, in denen jeder Quadratmeter zählt.

Förderung von Nachhaltigkeit und Kosteneffizienz

Die Wahl intelligenter Anlagen beeinflusst direkt die finanzielle und ökologische Leistung einer Anlage.geschweißter Plattenwärmetauscherbietet in beiden Bereichen erhebliche Vorteile. Es ermöglicht niedrigere Betriebskosten und einen geringeren CO2-Fußabdruck.

Senkung der Gesamtbetriebskosten

Der Anschaffungspreis ist nur ein Teil der finanziellen Bilanz eines Anlageguts. Die Gesamtbetriebskosten (TCO) umfassen Wartung, Reparaturen und Betriebskosten über die gesamte Lebensdauer der Anlage. Diese Geräte zeichnen sich durch die Reduzierung langfristiger Kosten aus.

·Keine Dichtungskosten:Durch den Verzicht auf Dichtungen entfallen die laufenden Kosten für deren Anschaffung und Austausch.

·Reduzierter Arbeitsaufwand:Wartungsteams verbringen weniger Zeit mit der Wartung der Einheit und haben so mehr Zeit für andere wichtige Aufgaben.

· Längere Lebensdauer:Die robuste, vollständig geschweißte Konstruktion ist beständig gegen Ermüdung und Korrosion und führt zu einer längeren Betriebslebensdauer im Vergleich zu Alternativen mit Dichtung.

Diese Kombination von Faktoren führt zu deutlich niedrigeren Gesamtbetriebskosten und macht es zu einer finanziell sinnvollen Investition.

Optimierung der Betriebszeit

Ungeplante Ausfallzeiten zählen zu den größten Risiken für die Rentabilität industrieller Prozesse. Die Zuverlässigkeit dieser Wärmetauscher bietet einen wirksamen Schutz davor. Ihre leckagefreie Konstruktion verhindert Ausfälle, die zu Produktionsunterbrechungen führen könnten. Da keine Dichtungen versagen oder ausgetauscht werden müssen, entfallen geplante Ausfallzeiten für den Dichtungswechsel. Diese hohe Zuverlässigkeit gewährleistet einen kontinuierlichen Prozessablauf und maximiert so Leistung und Umsatz.

Reduzierung des Energieverbrauchs

Energieeffizienz ist ein Eckpfeiler moderner Nachhaltigkeit und Kostenkontrolle. Die hohe Wärmeleistung dieser Geräte spielt dabei eine entscheidende Rolle.

Wichtigste Auswirkungen:Dank ihrer überlegenen Wärmeübertragungskapazität erreichen sie die Zieltemperatur mit weniger Energie. Diese Effizienz führt direkt zu einem geringeren Kraftstoff- oder Stromverbrauch.

Da diese Wärmetauscher bei gleicher Wärmeleistung weniger Energie benötigen, tragen sie dazu bei, die Stromrechnung zu senken und die Umweltbelastung zu verringern. Sie sind daher ein unverzichtbarer Bestandteil jedes nachhaltigen und kosteneffizienten Betriebs.

Vielseitigkeit in allen industriellen Anwendungen

Die robuste Konstruktion einesgeschweißter Plattenwärmetauschermacht es zu einer äußerst anpassungsfähigen Lösung für zahlreiche Branchen. Seine Fähigkeit, extreme Bedingungen und anspruchsvolle Flüssigkeiten zu bewältigen, ermöglicht es ihm, dort zu überzeugen, wo andere Technologien versagen. Diese Vielseitigkeit gewährleistet zuverlässige Leistung bei einem breiten Spektrum anspruchsvoller Wärmeübertragungsaufgaben.

Ideal für aggressive und anspruchsvolle Medien

In vielen industriellen Prozessen kommen Flüssigkeiten zum Einsatz, die herkömmliche Geräte zerstören können. Die vollverschweißte Konstruktion dieser Einheiten bietet eine hervorragende Lösung für den Umgang mit solchen Medien. Die Konstruktion verzichtet auf Dichtungen, die bei Kontakt mit korrosiven oder gefährlichen Substanzen oft die schwächste Stelle darstellen. Dies macht die Einheit grundsätzlich sicherer und zuverlässiger.

Diese Wärmetauscher bewältigen zuverlässig eine Reihe schwieriger Flüssigkeiten, darunter:

· Säuren und Laugen

·Organische Lösungsmittel

· Ammoniak und andere Kältemittel

·Hochreine Prozessflüssigkeiten

Durch die Beseitigung des Risikos einer Dichtungsverschlechterung können Betreiber die Prozessintegrität gewährleisten und gefährliche Leckagen verhindern. Dies ist entscheidend für den Schutz von Personal, Umwelt und Produktqualität.

Wichtige Anwendungsbeispiele

Die Kombination aus Langlebigkeit, Effizienz und kompaktem Design macht diese Wärmetauscher in vielen Branchen zur bevorzugten Wahl. Ihre Leistungsvorteile führen direkt zu verbesserten Betriebsabläufen in verschiedenen kritischen Systemen. Die folgende Tabelle zeigt einige wichtige Beispiele.

| Industrie | Typische Anwendung |

|---|---|

| Öl und Gas | Rohölkühlung, Gastrocknung, Glykol-Reboiler |

| Chemische Verarbeitung | Säureaustauscher, Lösungsmittelkondensatoren, Polymerkühler |

| Stromerzeugung | Turbinenschmierölkühlung, geschlossener Kühlwasserkreislauf |

| Klima- und Kältetechnik | Ammoniakkondensatoren, Fernwärme-Umspannwerke |

Diese breite Anwendbarkeit unterstreicht ihren Status als Technologie der Wahl zur Lösung komplexer thermischer Herausforderungen.

Ein geschweißter Plattenwärmetauscher bietet höchste Haltbarkeit, Effizienz und geringere Gesamtbetriebskosten. Seine robuste, kompakte Bauweise macht ihn zur optimalen Lösung für anspruchsvolle Industrieaufgaben. Für anspruchsvolle Anwendungen, die unübertroffene Zuverlässigkeit und Leistung erfordern, ist der geschweißte Plattenwärmetauscher die klare und überlegene Wahl.

Häufig gestellte Fragen

Wie werden geschweißte Plattenwärmetauscher gereinigt?

Die Reinigung erfolgt mittels Cleaning-In-Place (CIP). Chemische Lösungen zirkulieren durch die Einheit, um Verschmutzungen zu lösen. Diese Methode vermeidet eine Demontage und stellt die Leistung effizient und sicher wieder her.

Kann ein geschweißter Plattenwärmetauscher repariert werden, wenn er undicht ist?

Ja, Reparaturen sind möglich. Techniker können einen undichten Kanal oft abdichten und so den Problembereich isolieren. Das Gerät kann dann mit leicht reduzierter Kapazität wieder in Betrieb genommen werden.

Wie hoch ist die typische Lebensdauer dieser Einheiten?

Ihre robuste, vollverschweißte Konstruktion gewährleistet eine lange Lebensdauer. Bei ordnungsgemäßer Wartung können diese Einheiten 20 Jahre oder länger im anspruchsvollen Industrieeinsatz zuverlässig arbeiten.