Warum ist ein Platten-Wärmetauscher effizienter?

Plate Wärmetauscher (PHEs) sind oft die effizienteste Wahl für die Wärmeübertragung in modernen industriellen Anwendungen. Durch das Stapeln vieler dünner, Wellmetallplatten erreichen PHEs eine enorme Wärmeübertragungsabläche pro Volumen-Einheit - oft 100 m2 / m3, verglichen mit nur 20 - 50 m2 / m3 für eine typische Shell-and - Tube-Einheit. Die Wellen in jeder Platte induzieren Turbulenzen selbst bei moderaten Durchflussraten, wodurch Wärmeübertragungskoeffizienten in der Größe von 3.000 - 7.000 W / m2 · K für den Flüssigkeits-zu - Flüssigkeits-Dienst erzeugen.

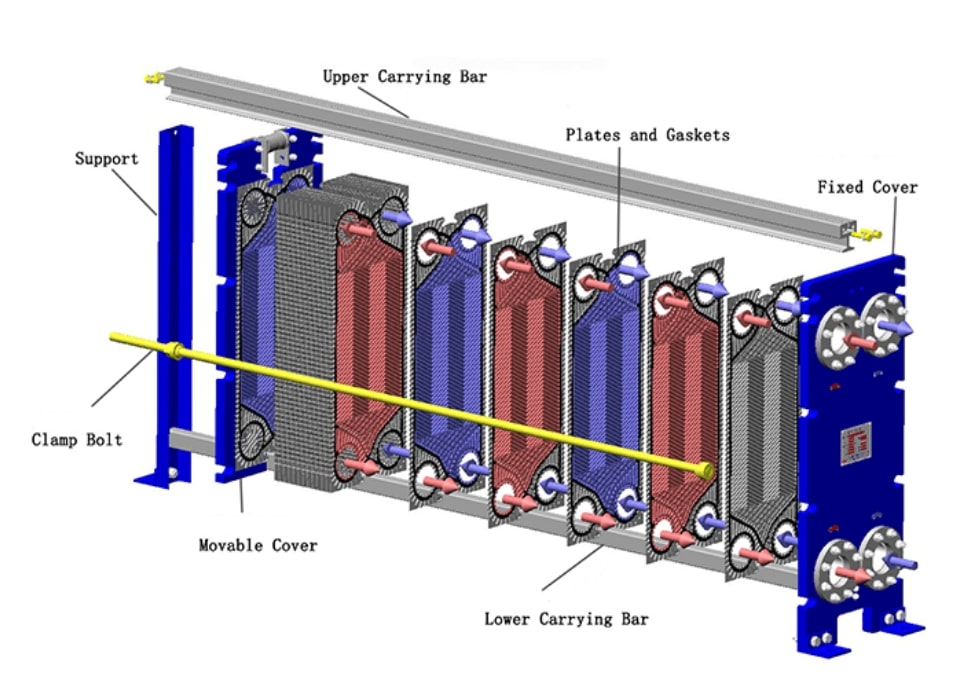

Dünne Platten werden zwischen Trägerstäben eingeklemmt, um wechselnde heiße / kalte Kanäle zu bilden.

Platten-und - Rahmen-Wärmetauscher drücken Flüssigkeit zwischen Wellplatten, um die Kontaktfläche zu vervielfachen. Im Vergleich zu einem sperrigen Shell-and - Tube-Bündel mit einer einzigen großen Shell passt das Plattendesign die gleiche Aufgabe in einen Bruchteil des Raumes. Viele Hersteller berichten von einem 70 - 90% geringeren Fußabdruck für PHEs im Vergleich zu gleichwertigen Shell-and - Tube-Einheiten, dank der viel höheren Flächendichte. Diese Kompaktheit führt oft auch zu niedrigeren Vorabkosten: Branchenleitfäden beachten, dass Plattenwechseler typischerweise weniger Material benötigen und kostet weniger als vergleichbare Rohrbündel.

Plate vs. Shell-and - Tube-Austachner

Wärmetauscher kommen in vielen Formen, aber die häufigsten industriellen Typen sind Shell-und - Tube, Platte-und - Rahmen und verschiedene finned-Rohr (oder Platte-Floß) Designs.

Feature | Shell-and - Tube-Wärmetauscher | |

Wärmeübertragungseffizienz | Hohe (3000 - 7000 W / m2 · K) | Moderate (500 - 1.500 W / m2 · K) |

Fußabdruck | Kompakte | Bulky |

Wartung | Easy (zugängliche Platten) | Arbeitsintensiv (Rohrbündel) |

Druck Handling | Bis zu 60 bar (geschweißte Typen) | Sehr hoch (200 bar möglich) |

Anfangskosten | Low | High |

Scalability | Modular (Add Plates) | Erfordert vollständiges Redesign |

Zusammenfassend sind Platten-Wärmetauscher bis zu fünfmal effizienter als Schalen-und - Rohr-Wärmetauscher, wodurch sie ideal für die Energierückgewinnung, HVAC, Lebensmittel / Pharma, Chemie und viele andere Branchen, in denen Flüssigkeiten relativ sauber sind und Platz oder Kosten ein Problem sind.

Eine häufige Fallstudie in industriellen Energie-Audits zeigt, dass der Umstieg von Schalen-und - Rohr-Platten - Austachern in einigen Prozessen den Wärmeenergieverbrauch um 15 - 30% senken kann.

hervorragende thermische Effizienz

Die außergewöhnliche thermische Effizienz vonKompakte Platten-WärmetauscherDas liegt an der Geometrie und dem Fluss.

Schlüsselfaktoren umfassen:

Extreme Oberflächendichte:

Stapelte Platten schaffen weit mehr Fläche für den Wärmetaustausch als zylindrische Röhren. Die Flächendichte von PHE kann 100 - 200 m2 pro m3 Volumen erreichen, verglichen mit nur 20 - 50 m2 / m3 bei Schalen-und - Rohr-Systemen. Jede 10 ° C Temperaturunterschiede über einen Wärmetauscher erzeugt mehr Wärmeübertragung, wenn mehr Fläche verfügbar ist, so dass dieser große Flächenschub die Leistung direkt erhöht.

Dünne Platten, kurze Leitungspuren:

Platten sind typischerweise 0,4 - 1,0 mm dick. Die Metalle (Edelstahl, Titan, Nickellegierungen) leiten Wärme schnell, und die Dünnheit bedeutet, dass der Leitungsabstand klein ist. Dadurch ergeben sich hohe Wärmeübertragungskoeffizienten. In der Praxis sehen Plattenaustauscher häufig U-Werte in Tausenden von W / m2 · K, im Vergleich zu wenigen hundert für eine gleichwertige Schalenseiteflüssigkeit oder Flossenspule.

Turbulente Flow Kanäle:

Jede Platte hat Chevron - oder Heringbone-Vellungen, die geätzt oder gestempelt sind. Da Flüssigkeit durch eine dünne, gewellte Lücke fließt, erzeugt das Muster Turbulenzen selbst bei bescheidenen Durchflussraten. Dies stört die Grenzschichten und hält die konvektive Wärmeübertragung sehr hoch. Wellenmuster können den Wärmeübertragungskoeffizienten im Vergleich zu glatten Kanälen mehr als verdoppeln.

Effiziente Flow-Pfad:

Die meisten PHEs verwenden wechselnde heiße / kalte Kanäle und konfigurieren die Flüssigkeiten häufig in Gegenstrom (oder Multi-Pass - Gegenstrom) Anordnung. Gegenfluss bedeutet, dass sich die heißen und kalten Ströme in entgegengesetzte Richtungen bewegen, wodurch die maximale Temperaturunterschiede entlang des Austauschers und minimale "Pinch" - (Annäherung) - Temperaturen ermöglicht werden. Bei idealer Gegenströmung kann sich der kalte Ausgang theoretisch der heißen Einlasstemperatur nähern und so die Antriebskraft maximieren. Einige Designs erreichen sogar eine Temperaturkreuzung (heißer Ausgang kühler als kalter Ausgang) in extremen Gegenstromkonfigurationen - etwas praktisch unmöglich in Einpass-Schalen - Rohr-Einheiten.

Ein Engineering-Benchmark stellt fest, dass ein Multi-Rohr - Bündel ~ 12x effizienter ist als ein großer Rohr des gleichen Volumens; PHEs multiplizieren diesen Effekt noch weiter.

Flow Dynamics und Druckfall

WährendPillow PlatteSie fördern die Wärmeübertragung, erhöhen auch den Druckabfall, da Flüssigkeiten enge, kurvenförmige Wege verhandeln. Designer balancieren Effizienz mit Hydraulikkosten:

Optimierte Plate Geometrie:

Hersteller von Wärmetauschern passen den Wellenwinkel, die Tiefe und den Plattenabstand an, um die Leistung zu optimieren. Engere Kanäle und steilere Wellen erhöhen Turbulenzen (und Wärmeübertragung), aber auch den Druckabfall. Viele moderne PHE-Designs optimieren die Plattengeometrie, um einen Sweet Spot mit sehr hoher Wärmeübertragung mit akzeptabler Pumpenleistung zu erreichen.

Multipass und Counterflow:

Um eine hohe Effizienz auf begrenztem Raum zu erhalten, verwenden PHEs häufig Multipass-Flow. Die Flüssigkeiten zig-zacken durch mehrere Platten, bevor sie verlassen, effektiv simulieren lange Durchflusswege in einem kleinen Paket. Gegenströmungs - oder Cross-Counterflow - Layouts erhöhen die Temperaturgradienten weiter.

Pressure Drop Management:

Hersteller kontrollieren den Druckabfall aktiv.Wide-Gap Plate DesignsGroße und große Düsen reduzieren den Druckverlust bei viskosen oder Partikelströmen. Selbst in kompakten PHEs ist der Druckabfall oft vergleichbar mit einer ähnlichen Shell-and - Tube-Einheit, aber die Wärmeübertragung ist viel höher, so dass die Gesamteffizienz (Wärme pro Pumpwatt) Platten noch begünstigen kann.

Die Kombination aus einem hohen Wärmeübertragungskoeffizienten und einem angemessenen Druckabfall ermöglicht PHEs oft kleinere, energieeffizientere Systementwürfe.

Kompaktheit und Raumersparnis

Einer der auffälligsten Vorteile von Plattenwärmetauschern ist ihre Kompaktheit. Aufgrund ihrer hohen Flächendichte liefern PHEs die gleiche Wärmeaufgabe bei weit geringerem Volumen und Gewicht als Schalen-und - Rohr-Einheiten. Typische Datenpunkte:

Footprint Reduktion:

Branchenquellen zitieren 70 - 90% geringerem Fußabdruck für Platte-Einheiten im Vergleich zu Rohren. Dies ist wichtig in Anlagen, in denen Rackfläche und Rohrläufe eine Prämie haben.

Geringere Materialnutzung:

Ein kompakter Austauscher verwendet weniger Stahl und weniger Komponenten. Dies reduziert oft die Kosten. Weniger Volumen bedeutet auch kleinere Flüssigkeitstanks zum Heizen oder Kühlen, wodurch die Systemsteuerung verbessert wird.

Im industriellen Wärmetauscher-Design kann dieser Größenvorteil nicht übertrieben werden. In einer chemischen Verarbeitungsanlage oder einem Kraftwerk teilen sich Dutzende von Austauschern den Rohrrackplatz. Die Verwendung von Platten kann die Anzahl der Austauscher im gleichen Bereich verdoppeln oder verdreifachen. Viele moderne Rutschen und OEM-Systeme spezifizieren heute Plattenwechselgeräte vor allem wegen ihrer platzsparenden Qualitäten.

Spezialisierte Plattenwärmetauscher Designs von SHPHE

Die Kernvorteile von Plattenwärmetauschern werden durch die Entwicklung mehrerer spezialisierter Designs, die auf anspruchsvolle industrielle Bedingungen zugeschnitten sind, weiter verstärkt.

Dichtete Platten-Wärmetauscher(GPHE)

Dies sind die häufigste Form von Plattenwärmetauschern, mit Wellplatten, die durch elastomerische Dichtungen versiegelt sind. Sie eignen sich ideal für Flüssigkeiten, die getrennt gehalten werden müssen, und für Systeme, die häufige Demontage oder Reinigung erfordern.

Anwendungen: HVAC, Fernwärme / Kühlung, Lebensmittel und Getränke, Pharmazeutika und saubere chemische Prozesse.

Stärken: Einfache Wartung, rekonfigurierbare Plattenpakete, schneller Dichtungsaustausch.

Das Dichtungsdesign ermöglicht eine einfache Inspektion und Reinigung und ist somit eine bevorzugte Lösung für Anwendungen, die hygienische Standards oder einen flexiblen Betrieb erfordern.

Welded Plate Heat Austachters

Um höhere Drücke und aggressive Medien zu bewältigen, verwenden geschweißte Plattenwärmetauscher laser - oder TIG-geschweißte Nähte anstelle von Dichtungen. Es gibt mehrere Untertypen:

-Block-Typ - geschweißter Austauschs

Diese verfügen über Platten, die in einen Block mit internen Durchflussgängen und externen Rahmen geschweißt sind. Sie standhalten höheren Druck und Temperaturen im Vergleich zu dichteten Typen und werden häufig in der Gasverarbeitung, Raffinerie und chemischen Industrie eingesetzt.

Vorteile: Dichtungsfreier Betrieb, Kompaktheit, hohe Integrität unter Stress.

Reinigung: Einige Modelle haben öffnbare Abdeckungen oder Kanäle für die chemische Reinigung.

-Wide-Gap Plate-Exchanger fürs

Diese Austauscher sind für die Handhabung faseriger oder partikell beladener Flüssigkeiten ausgelegt und verfügen über einen größeren Abstand zwischen den Platten und speziell geformten Durchflusskanälen. Sie eignen sich gut für Zellstoff, Abwasser oder slurry - ähnliche Flüssigkeiten, die Standardplatten verstopfen würden.

Anwendungsfälle: Zuckerraffination, Papiermühlen, industrielle Abflussbehandlung.

Wichtiges Merkmal: Die Flow-Geometrie verhindert Verstopfungen und ermöglicht einen höheren Durchsatz.

Wärmetauscher für Druckschaltkreise (PCHE ist)

Unter den fortschrittlichsten Typen werden gedruckte Schaltkreise-Wärmetauscher durch chemisches Ätzen von Durchflusskanälen in Metallplatten hergestellt und dann durch Diffusionsverbindung miteinander. Diese können bei sehr hohem Druck (bis zu 600 bar) und sehr hohen Temperaturen (bis zu 800 ° C) arbeiten.

Anwendungen Wasserstoffproduktion, LNG, superkritische CO2 - Zyklen und kompakte Atomreaktoren.

Die Vorteile: Außergewöhnliche Festigkeit, sehr hohe Flächendichte und kompaktes Design.

PCHEs stellen die Spitze der Kompakt-Wärmetauscher - Technologie dar und bringen die thermische Effizienz im Platten-Stil für extreme Anwendungen.

Zusammenfassung: Warum Plattenwärmetauscher effizienter sind?

Plattenwärmetauscher zeichnen sich als eine der effizientesten und vielseitigsten thermischen Lösungen in verschiedenen Branchen aus. Durch ihre überlegene Wärmeübertragung, ihre kompakte Konstruktion und ihre niedrigen Betriebskosten sind sie die optimale Wahl, wo Effizienz und Platzersparnis wichtig sind.

Von der Bezirksenergie und der HVAC bis hin zur Ölraffination und fortgeschrittenen Wasserstoffprozessen verdrängen PHEs weiterhin sperrärkere und weniger effiziente Alternativen. Mit Innovationen wie Weitspaltplatten, geschweißten Blöcken und Leiterleitungsdesigns wächst das Anwendungsspektrum für Plattenwechselgeräte weiter.

Wenn Sie weitere Beratung und Diskussion benötigen, fühlen Sie sich bitte frei zu Kontakt uns.

E-Mail: info@shphe.com

WhatsApp / Handy: 86 15201818405