Was ist ein Shell-and-Plate-Wärmetauscher?

Was ist ein Shell-and-Plate-Wärmetauscher?

Durch den Einsatz von Plattenwärmetauschern erreichen Industrien im Jahr 2025 eine höhere Effizienz. Diese Technologie senkt den Energieverbrauch und verbessert die Betriebsleistung.

Untersuchung der Effizienz von Shell- und Plattenwärmetauschern in industriellen Anwendungenverrät, warum Hersteller diese Designs aufgrund ihrer Zuverlässigkeit und Kostenersparnis auswählen.

Grundlegender Aufbau und Funktion

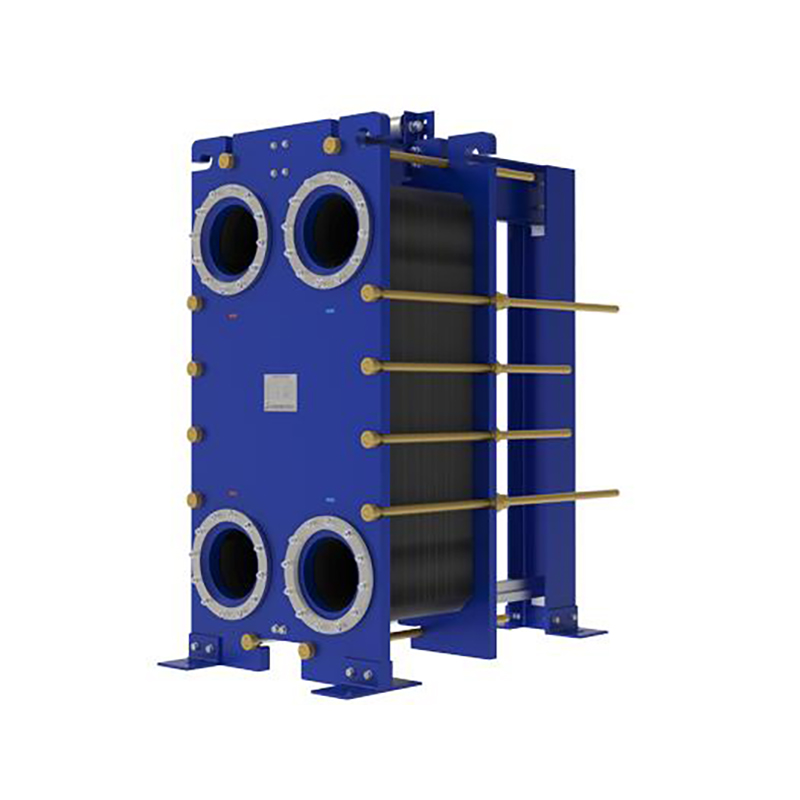

Ein Plattenwärmetauscher besteht aus einer Reihe dünner, gewellter Platten, die in einem zylindrischen Gehäuse übereinander gestapelt sind. Die Platten bilden mehrere Kanäle für den Flüssigkeitsfluss. Eine Flüssigkeit bewegt sich zwischen den Platten, während die andere über die Platten im Gehäuse fließt. Diese Konstruktion maximiert die Oberfläche für die Wärmeübertragung. Die kompakte Bauweise ermöglicht einen effizienten Wärmeaustausch auf kleinstem Raum.

Zu den wichtigsten Funktionen gehören:

· Hohe Druck- und Temperaturbeständigkeit

· Flexibles Design für unterschiedliche Strömungsanordnungen

· Einfacher Zugang für Reinigung und Inspektion

Funktionsweise von Mantel- und Plattenwärmetauschern in industriellen Umgebungen

In industriellen Umgebungen überträgt ein Plattenwärmetauscher Wärme zwischen zwei Prozessströmen. Beispielsweise kann heißes Öl durch die Platten fließen, während Kühlwasser im Mantel zirkuliert. Der Temperaturunterschied zwischen den Flüssigkeiten treibt die Wärmeübertragung an. Bediener können Durchflussraten oder Temperaturen an die Prozessanforderungen anpassen.

Branchen profitieren von:

· Schnelle Wärmeübertragungsraten

· Minimales Risiko einer Flüssigkeitsvermischung

· Zuverlässiger Betrieb unter anspruchsvollen Bedingungen

Ein Plattenwärmetauscher ersetzt häufig ältere Modelle, da er eine höhere Effizienz und einen geringeren Wartungsaufwand bietet. Viele Anlagen entscheiden sich für diese Technologie, um den Energieverbrauch zu senken und Ausfallzeiten zu reduzieren.

Effizienzvorteile von Shell- und Plattenwärmetauschern

Vergleich der thermischen Leistung mit anderen Typen

Plattenwärmetauscher bieten im Vergleich zu herkömmlichen Rohrbündel- oder Plattenwärmetauschern mit Dichtung eine überlegene Wärmeleistung. Die einzigartige Plattenanordnung erzeugt hohe Turbulenzen, die die Wärmeübertragungsraten erhöhen. Diese Konstruktion ermöglicht eine effiziente Temperaturregelung, auch bei der Verarbeitung von Flüssigkeiten mit unterschiedlichen Eigenschaften.

Ingenieure vergleichen Wärmetauscher häufig anhand des Gesamtwärmeübergangskoeffizienten. Rohrbündel- und Plattenwärmetauscher erreichen aufgrund ihrer kompakten Plattengeometrie in der Regel höhere Koeffizienten. Die folgende Tabelle zeigt die wichtigsten Unterschiede:

| Wärmetauschertyp | Wärmeübergangskoeffizient | Stellflächengröße | Druckbeständigkeit |

|---|---|---|---|

| Rohrbündel | Mäßig | Groß | Hoch |

| Dichtungsplatte | Hoch | Klein | Mäßig |

| Schale und Platte | Sehr hoch | Kompakt | Sehr hoch |

Energieeinsparungen und Kostensenkung

Industrieanlagen suchen nach Möglichkeiten, den Energieverbrauch zu senken und Kosten zu reduzieren. Plattenwärmetauscher tragen dazu bei, diese Ziele zu erreichen, indem sie die Wärmerückgewinnung maximieren und Wärmeverluste minimieren. Ihr effizientes Design reduziert den Energiebedarf zum Erreichen der Zieltemperaturen.

Zu den wichtigsten Vorteilen gehören:

·Geringere Stromrechnungen durch verbesserte Wärmeübertragung

·Reduzierter Kraftstoff- oder Stromverbrauch

·Kürzere Prozesszeiten, die die Produktivität steigern

Viele Unternehmen berichten von einer schnellen Amortisierung ihrer Investitionen nach der Installation eines Plattenwärmetauschers. Die Einsparungen bei Energie und Wartung gleichen die Anschaffungskosten oft schon nach wenigen Jahren aus.

Vorteile für Wartung und Zuverlässigkeit

Wartungsteams legen Wert auf zuverlässige Geräte mit minimalem Wartungsaufwand. Plattenwärmetauscher zeichnen sich durch eine robuste Konstruktion aus, die Verschmutzung und Korrosion widersteht. Der Plattenstapel ist für Inspektionen und Reinigungen leicht zugänglich, was Ausfallzeiten reduziert.

Allgemeine Zuverlässigkeitsvorteile:

·Weniger Leckstellen im Vergleich zu Plattenmodellen mit Dichtung

· Hohe Beständigkeit gegen Druck- und Temperaturschwankungen

· Lange Lebensdauer bei gleichbleibender Leistung

Plattenwärmetauscher unterstützen den Dauerbetrieb in anspruchsvollen Industrieumgebungen. Ihre Langlebigkeit und Wartungsfreundlichkeit machen sie in vielen Branchen zur bevorzugten Wahl.

Branchenübergreifende Vielseitigkeit von Shell- und Plattenwärmetauschern

Chemische Verarbeitungsanwendungen

Chemieanlagen erfordern eine präzise Temperaturregelung und Beständigkeit gegenüber aggressiven Flüssigkeiten. Ingenieure entscheiden sich für Plattenwärmetauscher, da sie korrosiven Chemikalien und hohen Drücken standhalten. Das kompakte Design passt in enge Räume, während die robusten Platten resistent gegen Verschmutzung sind. Die Anlagen lassen sich leicht reinigen, was zur Erhaltung der Produktreinheit beiträgt.

Anwendungen in der Öl- und Gasindustrie

Die Öl- und Gasindustrie benötigt Anlagen, die extremen Bedingungen standhalten. Plattenwärmetauscher arbeiten zuverlässig mit Hochdruckgasen und viskosen Ölen. Sie unterstützen Prozesse wie die Gasentwässerung, die Rohölerhitzung und die Kühlung von Raffinerieströmen. Ihre Langlebigkeit reduziert ungeplante Stillstände und Wartungskosten.

Lebensmittel- und Getränkeverarbeitung

Lebensmittel- und Getränkehersteller legen Wert auf Hygiene und Energieeffizienz. Die glatten Plattenoberflächen eines Mantel- und Plattenwärmetauschers verhindern Verunreinigungen und ermöglichen eine einfache Reinigung. Diese Einheiten dienen der Pasteurisierung von Flüssigkeiten, der Kühlung von Milchprodukten und der Wärmerückgewinnung aus Abfallströmen. Das Design erfüllt strenge Hygienestandards.

Stromerzeugungssektor

Kraftwerke nutzen Rohrbündelwärmetauscher zur Dampf- und Kühlwasseraufbereitung. Die Geräte bewältigen schnelle Temperaturwechsel und hohe Drücke. Betreiber nutzen sie zur Turbinenkühlung, Kesselspeisewassererwärmung und Abwärmerückgewinnung. Die kompakte Größe spart wertvollen Platz in überfüllten Anlagen.

Pharmazeutische Herstellung

Die pharmazeutische Produktion erfordert strenge Temperaturkontrolle und Sauberkeit. Plattenwärmetauscher ermöglichen eine sterile Wärmeübertragung empfindlicher Inhaltsstoffe. Die leicht zu reinigenden Platten reduzieren das Risiko einer Kreuzkontamination. Hersteller setzen diese Wärmetauscher für die Chargenheizung, -kühlung und Lösungsmittelrückgewinnung ein.

Innovationen und Trends für Shell- und Plattenwärmetauscher im Jahr 2025

Fortschrittliche Materialien und Fertigungstechniken

Ingenieure verwenden heute moderne Legierungen und Verbundwerkstoffe für den Bau von Wärmetauschern. Diese Materialien sind korrosionsbeständig und halten höheren Drücken stand. Hersteller setzen Präzisionsschweißen und Laserschneiden ein, um dichtere Dichtungen und effizientere Plattenmuster zu erzielen. Dieser Ansatz erhöht die Lebensdauer jeder Einheit und verbessert die Wärmeübertragungsraten.

Intelligente Überwachung und Automatisierungsintegration

Moderne Anlagen verfügen über Sensoren an jedem Mantel- und Plattenwärmetauscher. Diese Sensoren erfassen Temperatur, Druck und Durchfluss in Echtzeit. Bediener erhalten sofortige Warnmeldungen, wenn die Leistung nachlässt. Automatisierte Steuerungen passen die Einstellungen an, um die Prozesse stabil zu halten. Diese Technologie reduziert manuelle Kontrollen und hilft, kostspielige Ausfallzeiten zu vermeiden.

Nachhaltigkeit und Umweltauswirkungen

Unternehmen legen Wert auf die Reduzierung ihres CO2-Fußabdrucks. Sie entscheiden sich für Wärmetauscher, die mehr Abwärme zurückgewinnen und weniger Energie verbrauchen. Viele Designs unterstützen mittlerweile umweltfreundliche Kältemittel und Flüssigkeiten. Dieser Wandel hilft der Industrie, strengere Umweltvorschriften einzuhalten und die Betriebskosten zu senken.

Digitale Systemintegration

Digitale Plattformen verbinden Wärmetauscher mit anlagenweiten Steuerungssystemen. Bediener sehen Leistungsdaten auf Dashboards und analysieren Trends im Zeitverlauf. Diese Integration unterstützt die vorausschauende Wartung und Prozessoptimierung.

Zu den wichtigsten Vorteilen gehören:

· Schnellere Fehlerbehebung

· Verbessertes Energiemanagement

·Bessere Entscheidungsfindung

Warum Shell- und Plattenwärmetauscher die bevorzugte Wahl sind

Zusammenfassung der Effizienz- und Leistungsvorteile

Industrieingenieure schätzen den Plattenwärmetauscher für seine herausragende Effizienz. Das Design maximiert die Wärmeübertragung und minimiert gleichzeitig den Energieverlust. Anlagen berichten von schnelleren Temperaturwechseln und einer verbesserten Prozesskontrolle. Bediener erleben weniger Unterbrechungen, da die Anlage resistent gegen Verschmutzung und Korrosion ist.

| Besonderheit | Mantel- und Plattenwärmetauscher | Konventionelle Modelle |

|---|---|---|

| Wärmeübertragungsrate | Hoch | Mäßig |

| Wartungshäufigkeit | Niedrig | Hoch |

| Platzbedarf | Klein | Groß |

Langfristiger Wert für Industriebetriebe

Unternehmen investieren in Plattenwärmetauscher, um langfristige Einsparungen zu erzielen. Die robuste Konstruktion verlängert die Lebensdauer und reduziert die Austauschkosten. Wartungsteams benötigen weniger Zeit für Reparaturen, was die Arbeitskosten senkt.

·Niedrigere Energiekosten im Laufe der Zeit

·Weniger Stillstände zur Reinigung

·Konstante Leistung in anspruchsvollen Umgebungen

Für Entscheidungsträger ist ein zuverlässiger Betrieb ein entscheidender Vorteil. Die Ausrüstung unterstützt eine kontinuierliche Produktion und hilft den Anlagen, ihre Nachhaltigkeitsziele zu erreichen.

Plattenwärmetauscher setzen im Jahr 2025 den Standard für industrielle Effizienz.

·Industrien profitieren von Energieeinsparungen, Zuverlässigkeit und langfristigem Wert.

·Moderne Designs unterstützen Nachhaltigkeit und digitale Integration.

Experten erwarten, dass diese Wärmetauscher in den kommenden Jahren Innovation und Leistung in allen industriellen Anwendungen vorantreiben werden.

Häufig gestellte Fragen

Warum eignen sich Plattenwärmetauscher für Hochdruckanwendungen?

Ingenieure wählen diese Wärmetauscher für Hochdruckaufgaben aus, da die geschweißte Plattenkonstruktion Leckagen widersteht und extremen Betriebsbedingungen standhält.

Hinweis: Die robuste Konstruktion gewährleistet eine zuverlässige Leistung in anspruchsvollen Umgebungen.

Wie oft sollten Wartungsteams Plattenwärmetauscher überprüfen?

Die meisten Anlagen führen alle sechs bis zwölf Monate Inspektionen durch. Regelmäßige Kontrollen tragen dazu bei, die Effizienz aufrechtzuerhalten und die Lebensdauer der Geräte zu verlängern.

Können Plattenwärmetauscher korrosive Flüssigkeiten verarbeiten?

Ja. Die Hersteller verwenden korrosionsbeständige Materialien wie Edelstahl oder Titan, um einen sicheren Betrieb mit aggressiven Chemikalien zu gewährleisten.

· Edelstahl ist für die meisten Chemikalien geeignet.

·Titan ist für den Umgang mit hochkorrosiven Flüssigkeiten geeignet.