Welded vs. Dichted vs. Printed Circuit Plate Wärmetauscher - vollständiger Vergleich

Wärmetauscher Wärmeübertragung zwischen Flüssigkeiten, ohne sie zu mischen. Unter den kompakten, hocheffizienten Designs sind Plattenwärmetauscher, die Metallplatten verwenden, um Wärme zu führen. Drei Schlüsselplatten-Designs - Dichtplatte, geschweißte Platte und gedruckte Schaltung (PCHE) - verwenden jeweils gestapelte Platten, unterscheiden sich aber in der Konstruktion. Dieser Artikel vergleicht ihre Struktur, Leistung, Wartung, Kosten und Anwendungen in der Industrie. Wir werden auch darauf hinweisen, wie jeder in Sektoren wie Petrochemie, HVAC, Stromerzeugung und mehr passt.

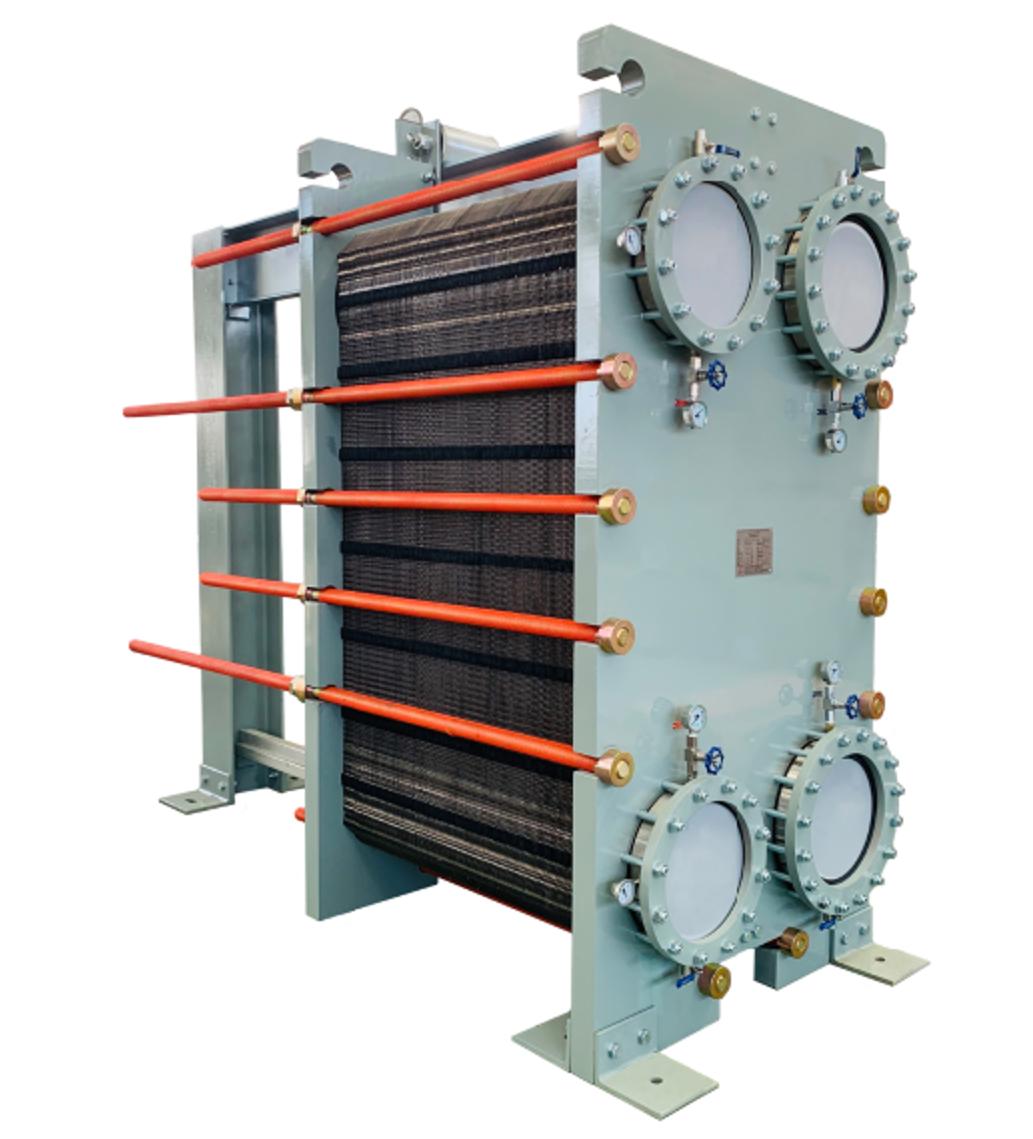

Welded Plate Heat Austachters

Geschweißte Plattenwärmetauscher verwenden auch einen Stapel von Wellplatten, aber die Platten werden an ihren Kanten dauerhaft geschweißt oder gelotet, wodurch Dichtungen eliminiert werden.

SHPHEs geschweißte Serien HT-Bloc oder TP sind Beispiele dafür: Ein geschweißtes Plattenpaket, das in einen robusten Rahmen mit verschraubten Abdeckungen eingefügt wird. Das Ergebnis ist, dass es die hohe Wärmeübertragung von Platten beibehält und gleichzeitig eine viel höhere Druck - und Temperatur-Toleranz gewinnt.

Strukturen:

Ein geschweißter Plattenwechsel ist im Wesentlichen ein fester Block von Metallplatten mit internen Kanälen. So kombiniert SHPHEs HT-Bloc - geschweißte Platte beispielsweise die hohe Wärmeübertragungseffizienz von Plattenübertragern mit der hohen Druck - und Temperaturbeständigkeit von Schalen-und - Rohr.

Leistung:

Die geschweißten Platten-Einheiten überbrücken die Lücke zwischen dichteten Platten und vollen Schalen-Austauschern.

Die TP-Modelle von SHPHE tolerieren bis zu ~ 60 bar und 900 ° C (und HT-Bloc - Typen bis zu 40 bar, -40 ° C bis 400 ° C). Ihre thermische Leistung ist nach wie vor sehr hoch - die Plattengeometrie induziert eine ausgezeichnete Wärmeübertragung. Diese Einheiten erreichen häufig sehr enge Temperaturansätze, ähnlich wie dichtete Platten, da die inneren Durchflusswege optimiert werden können.

Instandhaltung:

Hier ist ein wesentlicher Unterschied: Schweißgeräte haben keine austauschbaren Dichtungen, so dass sie selten durchlaufen, aber sie können auch nicht leicht demontiert werden. Wenn das Design es zulässt, öffnen die Benutzer den Austauscher, indem sie die Abdeckungen lösen - das Plattenpaket hebt zur Reinigung heraus.

Die Kosten:

Geschweißte Plattenwärmetauscher kosten mehr als dichtete Modelle. Der Schweiß - oder Lötprozess sowie schwere Materialien erhöhen die Herstellungskosten. Sie sind jedoch in der Regel billiger als PCHEs, da sie keine exotische Bearbeitung erfordern.

Industrien:

SHPHE hebt Schweißgeräte in der Ölraffinerie und LNG-Service hervor. Sie treten auch in der Stromerzeugung (Abwärmerückgewinnung, Turbinenschmierölkühlungen) und in Offshore - oder Marineanlagen auf, wo Robustheit und Dichtheit entscheidend sind. Jede Anlage, die eine effiziente Wärmeübertragung benötigt, aber mit rauen Flüssigkeiten oder Hochdruckbedingungen, wählt oft geschweißte Platten.

Dichtete Platten-Wärmetauscher

Dichtete Plattenwärmetauscher bestehen aus vielen dünnen, Wellmetallplatten, die in einem Rahmen zusammengeklemmt sind, mit Gummi - oder Elastomerdichtungen, die die Durchflusskanäle abdichten. Die heißen und kalten Flüssigkeiten fließen in wechselnden Kanälen (normalerweise gegenwärtig) und übertragen Wärme durch die Platten. Diese modulare Konstruktion - wie in der SHPHE-Dokumentation hervorgehoben - macht sie sehr kompakt (oft 70 - 90% kleiner als Schalen-Rohr - Einheiten).

Sie sind beliebt in HVAC, Kühl, Lebensmittel und Getränke, chemische Verarbeitung und leichte petrochemische Anwendungen, wo einfache Reinigung und Hygiene geschätzt werden.

Leistung:

Sie können hohe Heiz - / Kühlbelastungen bewältigen, aber relativ milde Drucke und Temperaturen im Vergleich zu geschweißten oder PCHE-Typen. Ein großer Vorteil ist das sehr hohe Fläche-Volumen - Verhältnis (Platten können 100 - 200 m2 / m3 erreichen), so dass der Austachler in einen kleinen Flächenbereich passt.

Instandhaltung:

Da sie dichtet und geschraubt sind, können diese Austauscher leicht demontiert werden. Benutzer können Platten ausrutschen oder entfernen, um sie zu reinigen (oder verwenden Sie CIP - clean-in - place) und ersetzen Sie bei Bedarf abgenutzte Dichtungen. Dies ermöglicht eine einfache Demontage und erleichtert eine einfache Reinigung und Wartung.

Der Kompromiss ist, dass Dichtungen abgenutzte Gegenstände sind: Im Laufe der Zeit müssen sie überprüft oder ersetzt werden, und eine schlechte Dichtung kann zu Lecks führen.

Die Kosten:

Dichtete Einheiten sind in der Regel die am wenigsten teuer von den drei. Sie verwenden Standard-Edelstahl - Platten und Gummidichtungen mit einfachen geschraubten Rahmen.

In Anwendungen mit begrenzten Budgets oder in denen eine Demontage gewünscht ist (z.B. Brauereien, HVAC), sind dichtete Austauscher üblich. Ihr niedrigerer Preis kommt mit niedrigeren Druckbewertungen, so dass für sehr hohen Druck - oder Hochtemperaturaufgaben (z. B. chemische Reaktoren, Dampf) andere Designs stattdessen gewählt werden.

Industrien:

Typische Anwendungen umfassen Heiz - / Kühlwasser, Öle, Kühlmittel und milde Chemikalien in Gebäuden, Lebensmittelanlagen und Verarbeitungsanlagen.

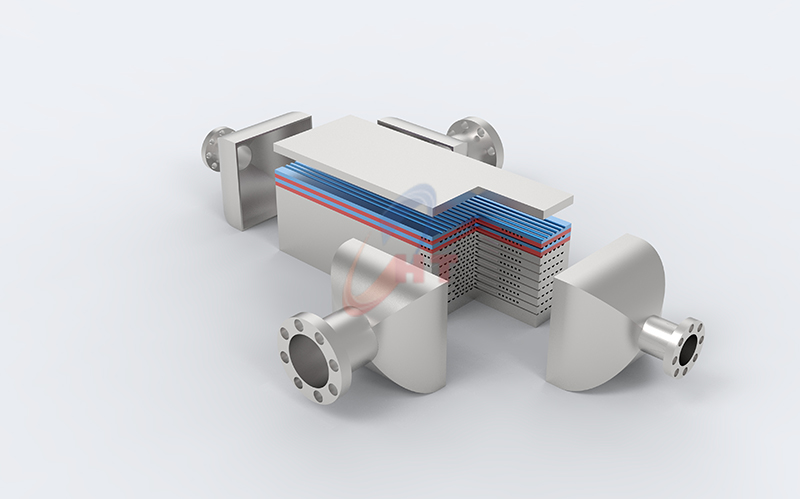

Printed-Circuit - Wärmetauscher (PCHE)

Der jüngste der drei,Print Circuit Wärmetauscher Die Platten bestehen aus sehr dünnen Edel - oder Nickellegierungsplatten, die jeweils chemisch mit Mikroflusskanälen (wie ein PCB-Muster) geätzt und dann diffusionsverbundet zu einem festen Block sind. Es gibt keine Dichtungen oder Verbindungen im Inneren - es ist ein monolithisches Kern von Mikro-Kanälen. Diese Innovation (entwickelt Ende des 20. Jahrhunderts) wurde von Industrien angetrieben, die Kompaktheit und extreme Bedingungen benötigten.

Strukturen:

In einem PCHE unterziehen sich Platten einem Ätzen, um komplizierte Mikrokanalmuster zu erzeugen. Nachdem die geätzten Platten gestapelt wurden, werden sie bei hoher Temperatur und Druck diffusionsgebunden und bilden einen festen Metallblock mit mikroskopischen Durchgängen.

Das Ergebnis ist extrem kompakt: PCHEs sind im Test vier bis sechsmal kleiner und leichter als herkömmliche Shell-and - Tube-Einheiten. Typische Kanallücke liegen in der Größenordnung von 0,4 - 4 mm.

Leistung:

PCHEs bieten extreme Leistung. Sie bewältigen sehr hohe Drucke und Temperaturen - SHPHE notiert bis zu 1.000 bar und 850 - 900 ° C - weit über das hinaus, was dichtete oder geschweißte Platten aushalten können.

Auch die Wärmeübertragungseffizienz ist hervorragend (in der Größenordnung von 98% Wirksamkeit), da die winzigen Kanäle und Wellungen intensive Turbulenzen erzeugen.

PCHEs werden beispielsweise in LNG-Anlagen, Kernreaktoren und superkritischen CO2 - Anlagen eingesetzt, bei denen sowohl Druck - als auch Effizienzanforderungen extrem sind.

Instandhaltung:

Da sie diffusionsgebunden sind, haben PCHEs keine beweglichen Teile, Dichtungen oder Dichtungen im Inneren.

Dies bedeutet jedoch auch, dass Sie die Internen nicht öffnen oder bedienen können. Wenn die feinen Kanäle schmutzig sind, ist die Reinigung extrem schwierig oder unmöglich; daher sind PCHEs auf sehr saubere Flüssigkeiten beschränkt. Systeme, die PCHEs verwenden, enthalten Feinfilter oder arbeiten mit ultrareinen Medien. Routine-Wartung neigt dazu, nur die Inspektion von Schweißverbindungen und die Sicherstellung der Einlassfiltration zu beinhalten, anstatt die Reinigung des Austauschers selbst.

Die Kosten:

PCHEs sind die kostengünstigsten Optionen. Der komplexe photochemische Ätz - und Diffusionsklebungsverfahren ist teuer, und Materialien sind typischerweise alle rostfreien oder exotischen Legierungen (keine Kohlenstoffstahlteile).

Auf der positiven Seite kann ihre Kompaktheit die Kosten in anderen Bereichen senken: kleinere Fundamente, leichtere Stützen und geringere Flüssigkeitsbestände (was die Anforderungen an die Sicherheitsentlastung reduzieren kann). Aber allein durch den Stückpreis sind Leiterleitungseinheiten die teuerste zu kaufen.

Industrien:

PCHEs erscheinen dort, wo nichts anderes tun wird. Frühe Anfänger waren Kernkraft und Luft - und Raumfahrt (Raumschiffe und Flugzeug Wärmetauscher), und heute sind sie in Kernkraft, LNG, Kohlenwasserstoffverarbeitung und erneuerbaren Energiesystemen üblich, und in der Tat sehen sie wachsende Verwendung in Energieprojekten der nächsten Generation (z. B. kleine modulare Reaktoren, konzentrierte Solar) wo Effizienz und Größe von größter Bedeutung sind.

Wie Sie vergleichen

| Feature | Gespült PHE | Welded PHE | PCHE (Printed Circuit Heat Exchanger) |

Konstruktion | Wellplatten, in einem Rahmen eingeklemmt | Wellplatten, zusammengeschweißt (vollständig oder halbgeschweißt) | Chemisch geätzte Platten, diffusiongebunden |

Siegeln | Elastomerische Dichtungen zwischen allen Platten | Schweißungen (innere); einige Modelle können Umgebungsdichtungen haben | Keine Dichtungen (molekuläre Bindung) |

Druck Rating | Niedrig bis mäßig (begrenzt durch Dichtungsmaterial) | Mäßig bis hoch (viel höher als dichtet) | sehr hohe (stärkste mechanische Integrität) |

Temperatur Rating | Niedrig bis mäßig (begrenzt durch Dichtungsmaterial) | Mäßig bis hoch (viel höher als dichtet) | Sehr hoch (extreme Temperaturen bewältigen können) |

Compactness | Sehr kompakt (gutes Oberflächenvolumen / Volumen) | Sehr kompakt (ähnlich dickten, etwas weniger sperrig) | Extrem kompakt (Mikro-Kanäle, höchste Oberfläche / Volumen) |

thermische Effizienz | Ausgezeichnet | Ausgezeichnet | Ausgezeichnet (can achieve closer Temperature Annäherungen) |

Wartung / Flexibilität | Einfach zu demontieren, zu reinigen und die Kapazität zu erweitern | Völlig geschweißt: nur schwierige / chemische Reinigung. Halbgeschweißt: Einige Reinigungsfähigkeit / Flexibilität. | Schwer zu reinigen / zu reparieren (Monoblock-Design) |

Leakage-Risiko | Höchste (Dichtung im Laufe der Zeit) | Sehr niedrig (geschweißte Verbindungen) | Virtuell Null (Diffusion Bonded) |

Kosten | Niedrigste Anfangskosten | mittler bis hoch | Spezialisierte Fertigung (Spezialisierte Fertigung) |

Typische Flüssigkeiten | Wasser, Dampf, nicht-korrosive Chemikalien, Lebensmittelprodukte | Aggressive Chemikalien, Lösungsmittel, Kühlmittel, Hochtemperaturflüssigkeiten | Wasserstoff, überkritisches CO2, spezialisierte Kältemittel, sehr korrosives / giftiges Medium |

Anwendungen | HVAC, Food & Beverage, allgemeine industrielle Heizung / Kühlung | Chemie, Petrochemie, Öl & Gas, Stromerzeugung, Kühlung | Kernkraft, Luft - und Raumfahrt, Wasserstoff, Hochdruck - / Temperaturgasverarbeitung |

Verwandte Fragen

F: Was ist der Hauptunterschied zwischen dichteten und geschweißten Plattentauschern?

Der Schlüssel ist die Sealing. Dichtete Austauscher verfügen über austauschbare Gummidichtungen und einen geschraubten Rahmen, so dass sie zur Reinigung oder zum Austausch von Platten auseinandergenommen werden können. Schweißgeschweißte Plattentauschgeräte verschmelzen die Platten (keine Dichtungen), wodurch eine höhere Druck - / Temperaturfähigkeit erzielt wird, aber sie schwieriger zu bedienen. Kurz gesagt, dichtete Platten sind bedienbarer; geschweißte Platten verarbeiten härtere Bedingungen.

F: Warum verwenden Sie einen Wärmetauscher mit gedruckten Schaltkreisen anstelle einer Platte oder einer Hülle?

PCHE istS wird für extreme Anforderungen gewählt. Sie packen riesige Wärmeübertragungsflächen in ein winziges Volumen und können bei Drücken bis zu 1.000 bar und Temperaturen von ~ 850 ° C arbeiten. Wenn eine Anwendung raumengeschränkt ist und überkritische Flüssigkeiten (wie LNG oder CO2) beinhaltet, kann ein PCHE eine Effizienz erreichen, die mit herkömmlichen Geräten nicht erreichbar ist.

F: Welche Art von Austauscher ist am effizientesten?

Alle drei Typen haben eine hohe thermische Effizienz. PCHEs erzielen aufgrund ihrer optimierten Mikrokanäle häufig die höchste Nennwirksamkeit (≈ 98% Wirksamkeit).

F: Wie verglichen die Wartungsbedürfnisse?

Dichtete Plattenwechselgeräte sind am einfachsten zu reinigen: Sie können sie demontieren und Teile spülen oder ersetzen.

Schaltkreise-Austachler sind im Wesentlichen wartungsfrei (keine Dichtungen oder Fugen), aber sie benötigen saubere Flüssigkeiten, um Verstopfungen zu vermeiden, und benötigen typischerweise Einlassfilter.

Zusammenfassend hängt die Wahl zwischen diesen drei Typen letztendlich von einer sorgfältigen Analyse der spezifischen Betriebsbedingungen (Temperatur, Druck, Flüssigkeitseigenschaften), der Wartungsanforderungen und dem Gesamtprojektbudget ab.

Wenn Sie weitere Beratung und Diskussion benötigen, fühlen Sie sich bitte frei zu Kontakt uns.

E-Mail: info@shphe.com

WhatsApp / Zell: 86 15201818405