Geschweißte Plattenwärmetauscher – Ein detaillierter Einblick in ihre Vorteile

Unübertroffene Langlebigkeit unter extremen Betriebsbedingungen

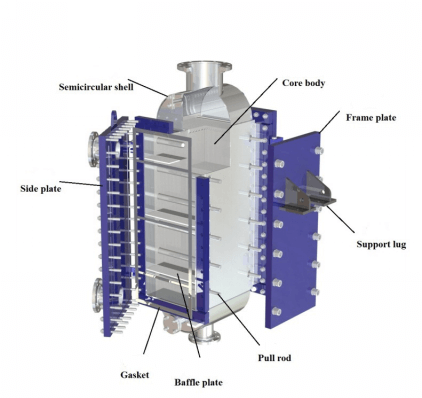

Ageschweißter PlattenwärmetauscherEs zeichnet sich durch seine Leistungsfähigkeit in rauen Industrieumgebungen aus. Seine Konstruktion bietet überragende Langlebigkeit, wo andere Technologien versagen könnten. Diese Widerstandsfähigkeit beruht auf seiner grundlegenden Bauweise, die gängige Schwachstellen eliminiert und robuste, für extreme Beanspruchung entwickelte Materialien verwendet.

Dichtungsloses Design für absolute Dichtigkeit

Herkömmliche Wärmetauscher versagen häufig an den Dichtungen. Geschweißte Konstruktionen eliminieren diese Schwachstelle vollständig. Hersteller nutzen fortschrittliche Schweißtechniken, um eine dauerhafte, leckagefreie Verbindung zwischen den Platten herzustellen. Zu diesen Verfahren gehören:

•Laserschweißen:Dieses Verfahren bietet eine hohe Energiedichte. Es erzeugt eine sehr starke Abdichtung mit minimaler Wärmeeinflusszone.

•Harten:Bei diesem Verfahren wird ein Zusatzmetall in einem Vakuumofen bei hohen Temperaturen geschmolzen. Es bildet eine feste, untrennbare Verbindung über das gesamte Plattenpaket.

Diese Verfahren gewährleisten, dass aggressive oder unter hohem Druck stehende Flüssigkeiten sicher eingeschlossen bleiben, wodurch kostspielige Leckagen verhindert und die Anlagensicherheit erhöht wird.

Robuste Konstruktion für hohe Drücke und Temperaturen

Ingenieure fertigen diese Einheiten aus hochwertigen Materialien wie Edelstahl und Titan. Edelstahl ist die erste Wahl für anspruchsvolle Anwendungen in der Öl- und Gasindustrie. Titan bietet außergewöhnliche Beständigkeit in stark korrosiven Umgebungen. Dank dieser robusten Konstruktion können die Wärmetauscher auch unter extremen Bedingungen betrieben werden.

Ein geschweißter Plattenwärmetauscher kann typischerweise Auslegungsdrücke von einem Vollvakuum bis zu 50 barg (725 psig) und Temperaturen von -50 °C bis 450 °C (-58 °F bis 842 °F) bewältigen.

Beständigkeit gegen thermische und Druckermüdung

Industrieprozesse sind häufig von Temperatur- und Druckschwankungen geprägt. Diese Schwankungen können mit der Zeit zu Materialermüdung führen. Geschweißte Plattenwärmetauscher sind speziell für diese Belastung ausgelegt. Tests belegen ihre Fähigkeit, Zehntausende von Druckzyklen ohne Ausfall zu überstehen. Diese Widerstandsfähigkeit gewährleistet langfristige Betriebssicherheit und minimiert das Risiko ungeplanter Ausfallzeiten, selbst bei Prozessen mit ständigen Temperaturwechseln.

Die überlegene thermische Effizienz eines geschweißten Plattenwärmetauschers

Ageschweißter PlattenwärmetauscherEs erzielt eine herausragende thermische Leistung. Seine Konstruktion maximiert die Wärmerückgewinnung und minimiert Energieverluste. Diese Effizienz führt direkt zu niedrigeren Betriebskosten und einem nachhaltigeren Industrieprozess. Die Kernkomponenten des Geräts arbeiten zusammen und bilden ein hocheffektives System für das Wärmemanagement.

Maximierung des Wärmeaustauschs mit Wellblechen

Die gewellten Platten sind der Schlüssel zur hohen Effizienz des Wärmetauschers. Diese Platten weisen spezielle Muster auf, wie beispielsweise Chevron- oder Fischgrätenmuster. Die Muster erzeugen einen turbulenten, gewundenen Strömungsweg für die Fluide. Diese Turbulenzen brechen die Grenzschicht auf und erhöhen den Wärmeübergangskoeffizienten deutlich. Ingenieure können die Leistung optimieren, indem sie den Chevron-Winkel anpassen; steilere Winkel steigern zwar den Wärmeübergang, erhöhen aber auch den Druckverlust. Dies ermöglicht eine maßgeschneiderte Konstruktion, die Wärmeleistung und Pumpenleistungsbedarf optimal aufeinander abstimmt.

Erreichen engerer Temperaturübereinstimmungen

Dank ihres hohen Wirkungsgrades erreichen diese Wärmetauscher sehr geringe Temperaturdifferenzen, oft bis hinunter zu 1 °C. Eine geringe Temperaturdifferenz bedeutet, dass die Austrittstemperatur des kalten Fluids nahezu der Eintrittstemperatur des heißen Fluids entspricht. Dadurch wird die Wärmerückgewinnung aus Prozessströmen maximiert.

Notiz:Eine engere Anordnung verbessert zwar die thermische Effizienz und kann die Energiekosten senken, erfordert aber eine größere Wärmeübertragungsfläche. Dies erhöht die anfänglichen Investitionskosten der Anlage und führt zu einem Zielkonflikt zwischen anfänglicher Investition und langfristigen Energieeinsparungen.

Optimierung des Energieverbrauchs

Die Kombination aus hohen Wärmeübertragungsraten und geringen Temperaturdifferenzen reduziert den Energieverbrauch deutlich. Durch die verstärkte Nutzung von Abwärme können Anlagen ihre Abhängigkeit von externen Energieträgern wie Dampf oder Kühlwasser verringern. Diese Optimierung führt zu erheblichen Kosteneinsparungen und einer geringeren Umweltbelastung. Unternehmen berichten von signifikanten Leistungssteigerungen.

•Durch die Vorwärmung von Rohöl kann ein potenzieller Energieverbrauch von 25 % eingespart werden.

•Die Ammoniaksynthese und die LiBr-Wasser-Absorptionssysteme weisen eine verbesserte Betriebsleistung auf.

•Raffinerien profitieren von einer überlegenen thermischen Leistung und einer besseren Vermeidung von Ablagerungen.

Kompakte Stellfläche: Ein großer platzsparender Vorteil

Das kompakte Design einesgeschweißter Plattenwärmetauscherbietet in industriellen Umgebungen mit begrenztem Platzangebot einen entscheidenden Vorteil. Die geringere Größe wirkt sich direkt auf Projektzeitpläne und Budgets aus und bietet eine Flexibilität, die herkömmliche Anlagen nicht erreichen. Ingenieure können so Anlagenlayouts optimieren und Nachrüstungsprojekte vereinfachen.

Reduzierung des Installationsbedarfs und der Installationskosten

Die geringere Größe und das niedrigere Gewicht dieser Einheiten reduzieren die Installationskosten erheblich. Im Gegensatz zu sperrigen Rohrbündelwärmetauschern benötigen sie keine aufwendige Tragkonstruktion oder große, separate Stellfläche. Ihr geringes Gewicht vereinfacht Logistik und Handhabung. Diese Bauweise ermöglicht kreative Installationslösungen, wie beispielsweise die Platzierung auf Destillationskolonnen oder die Aufhängung an bestehenden Strukturen. Diese Flexibilität löst gängige Installationsprobleme in beengten Anlagen und senkt die Gesamtinvestitionskosten neuer Projekte.

Hohe Leistungsdichte im Vergleich zu Rohrbündelwärmetauschern

Diese Wärmetauscher bieten eine beeindruckende Wärmeleistung bei bemerkenswert geringem Volumen. Die hohe Leistungsdichte ist ein entscheidendes Unterscheidungsmerkmal. Untersuchungen zeigen, dass diese Einheiten im Vergleich zu einem Rohrbündelwärmetauscher mit gleicher Wärmeleistung nur 20–30 % der Installationsfläche benötigen. Dies entspricht einer Platzersparnis von 70–80 %. Die folgende Tabelle verdeutlicht den enormen Größenunterschied.

| Besonderheit | Plattenwärmetauscher | Rohrbündelwärmetauscher |

|---|---|---|

| Größe / Gewicht | Ungefähr 1/3 bis 1/5 | Groß und schwer |

| Fußabdruck | Klein, benötigt minimalen Platz | Groß, benötigt viel Platz |

Diese platzsparende Eigenschaft ist entscheidend für Offshore-Plattformen, modulare Prozessanlagen und dichte städtische Energiesysteme. Sie schafft wertvolle Anlagenfläche für andere wichtige Ausrüstungen.

Senkung der Lebenszykluskosten durch reduzierten Wartungsaufwand

Ein wesentlicher finanzieller Vorteil dieser Wärmetauscher liegt in ihrem deutlich reduzierten Wartungsaufwand. Dieser Vorteil senkt die langfristigen Betriebskosten und verbessert die Anlagenverfügbarkeit. Die robusten, vollständiggeschweißte Konstruktionminimiert den Bedarf an routinemäßiger Wartung, was über die gesamte Lebensdauer des Geräts zu erheblichen Einsparungen führt.

Wegfall des Dichtungswechsels und der Ausfallzeiten

Die dichtungslose Konstruktion einesgeschweißte EinheitDer größte Wartungsvorteil liegt in der einfachen Handhabung. Herkömmliche Wärmetauscher erfordern den regelmäßigen Austausch der Dichtungen – ein arbeitsintensiver Prozess, der zu kostspieligen Ausfallzeiten führt. Durch den Verzicht auf Dichtungen entfällt dieser gesamte Wartungszyklus. Diese Konstruktionsentscheidung verhindert unerwartete Leckagen aufgrund von Dichtungsausfällen und ermöglicht es den Wartungsteams, sich auf andere wichtige Aufgaben zu konzentrieren, wodurch die Gesamtproduktivität der Anlage gesteigert wird.

Optimierte CIP-Verfahren (Cleaning-in-Place)

Die turbulente Strömung, die die thermische Effizienz steigert, trägt auch zur Sauberkeit der Platten bei. Für die notwendige Reinigung verwenden die Bediener ein einfaches CIP-Verfahren (Cleaning-in-Place), ohne das Gerät zu demontieren. Dieser Prozess umfasst typischerweise Folgendes:

1. Entleeren und Isolieren des Wärmetauschers.

2. Spülen Sie beide Seiten mit Wasser durch, bis das Wasser klar abläuft.

3. Durchwälzen eines Reinigungsmittels, z. B. einer alkalischen Lösung gegen organische Ablagerungen oder einer milden Säure gegen mineralische Ablagerungen.

4. Abschließendes Spülen mit Wasser, um alle Chemikalien zu entfernen.

Berechnung der Gesamtbetriebskosten

Eine realistische Bewertung des Wertes eines Tauschsystems erfordert die Berechnung seiner Gesamtbetriebskosten (Total Cost of Ownership, TCO). Diese Analyse berücksichtigt mehr als nur den anfänglichen Kaufpreis.

Notiz:Eine umfassende TCO-Berechnung liefert ein vollständiges finanzielles Bild unter Berücksichtigung sowohl der anfänglichen als auch der langfristigen Kosten.

Zu den wichtigsten Faktoren bei der Berechnung der Gesamtbetriebskosten gehören:

•Anschaffungs- und Installationskosten

•Energieverbrauch über den Lebenszyklus

•Wartungs- und Reinigungsanforderungen

•Potenzielle Ausfallkosten

Eine techno-ökonomische Bewertung in der CO2-Abscheidungsindustrie zeigte, dass verschiedene Wärmetauschertypen zu sehr unterschiedlichen Gesamtbetriebskosten führen, was die Notwendigkeit anwendungsspezifischer Analysen unterstreicht.

Vielseitigkeit für anspruchsvolle industrielle Anwendungen

Die robuste Konstruktion einesgeschweißter PlattenwärmetauscherDadurch eignet es sich für ein breites Spektrum anspruchsvoller industrieller Anwendungen. Seine Fähigkeit, extreme Temperaturen, hohe Drücke und aggressive Flüssigkeiten zu bewältigen, ermöglicht es, dort hervorragende Ergebnisse zu erzielen, wo andere Technologien an ihre Grenzen stoßen. Diese Vielseitigkeit gewährleistet zuverlässige Leistung in der Chemie-, Energie- und Klimatechnik.

Chemische Verarbeitung und aggressive Medien

In der chemischen Produktion müssen Anlagen hochkorrosive Substanzen sicher handhaben können. Die dichtungslose Konstruktion dieser Wärmetauscher bietet eine sichere, leckagefreie Lösung für den Umgang mit aggressiven Medien. Die Hersteller verwenden Spezialmaterialien, um langfristige Zuverlässigkeit zu gewährleisten.

HastelloyPlatten bieten eine extreme Beständigkeit gegenüber Säuren wie Salzsäure.

·Titanwird auch für andere stark korrosive Flüssigkeiten verwendet.

Dadurch eignen sie sich ideal für Aufgaben wie die Kühlung von Schwefelsäure oder den Umgang mit verschiedenen Lösungsmitteln und Laugen. Beispielsweise dient die Weldpack®-Einheit von Vitherm, die mit Hastelloy C-276-Platten arbeitet, erfolgreich als H₂SO₄-Kühler und beweist damit ihre Eignung für aggressive chemische Umgebungen.

Öl- und Gasraffinerie

Raffinerien und petrochemische Anlagen sind auf ein effizientes Wärmemanagement für Prozesse wie die Rohöldestillation und die Kohlenwasserstoffverarbeitung angewiesen. Spiralplattenwärmetauscher, eine Art geschweißter Wärmetauscher, werden häufig zum Erhitzen oder Kühlen von Rohöl und zur Trennung seiner Komponenten eingesetzt. Ihre robuste Bauweise eignet sich ideal für Heiz-, Kühl-, Kondensations- und Verdampfungsprozesse mit Kohlenwasserstoffen. Dies gewährleistet einen zuverlässigen Betrieb in kritischen Anwendungen, sowohl an Land als auch auf See, von der Entwässerung bis zur Entschwefelung.

Heizungs-, Lüftungs- und Klimaanlagen sowie Fernwärmesysteme

Diese Wärmetauscher spielen eine entscheidende Rolle in der modernen Energieinfrastruktur. In Fernwärmenetzen fungieren sie als effiziente Schnittstellen, die Wärme von einer zentralen Quelle zu den sekundären Gebäudekreisläufen übertragen. Dadurch werden Druckzonen isoliert und Verunreinigungen verhindert.

Anwendungshighlight:Sie werden auch zur Rückgewinnung industrieller Abwärme oder zur Nutzung geothermischer Energie eingesetzt. Durch die Ermöglichung einer geringen Temperaturdifferenz maximieren sie die Energieausbeute aus Niedertemperaturwärmequellen, verbessern die Gesamtsystemeffizienz und fördern die Energieeinsparung.

Durch ihre kompakte Größe und hohen Wärmeübergangskoeffizienten eignen sie sich perfekt für vorgefertigte Wärmetauscherstationen, was die Installation vereinfacht und die Kosten senkt.

Ein geschweißter Plattenwärmetauscher bietet eine hervorragende Kombination aus Langlebigkeit, Effizienz und kompakter Bauweise. Er minimiert den Wartungsaufwand und maximiert die thermische Leistung, was zu niedrigeren Gesamtbetriebskosten führt. Für Anwendungen, bei denen die Leistung unter Druck entscheidend ist, stellt ein geschweißter Plattenwärmetauscher eine strategische Investition für langfristigen Betriebserfolg dar.

Häufig gestellte Fragen

Worin besteht der Hauptunterschied zwischen geschweißten und abgedichteten Einheiten?

Geschweißte Einheiten verwenden dauerhafte Schweißnähte anstelle von Dichtungen. Diese Konstruktion verhindert Leckagen und ist für höhere Drücke und Temperaturen geeignet. Sie bietet höchste Zuverlässigkeit für anspruchsvolle industrielle Anwendungen.

Wie werden geschweißte Plattenwärmetauscher gereinigt?

Die Bediener reinigen diese Anlagen ohne Demontage. Sie verwenden ein CIP-Verfahren (Cleaning-in-Place). Dabei werden Reinigungschemikalien zirkuliert, um Ablagerungen zu entfernen und die Leistung effizient wiederherzustellen.

Ist ein geschweißter Plattenwärmetauscher teurer?

Der anfängliche Anschaffungspreis mag höher sein. Der geringere Wartungsaufwand und die höhere Energieeffizienz führen jedoch zu deutlich reduzierten Gesamtbetriebskosten (TCO) über die gesamte Lebensdauer.