Energieeinsparungen in industriellen Anwendungen mit Plattenwärmetauschern

Wie Plattenwärmetauscher Energieeinsparungen ermöglichen

Effizientes Wärmeübertragungsdesign

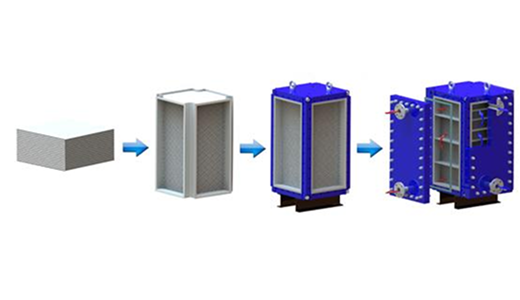

Ingenieure entwerfenPlattenwärmetauscherum die Oberfläche für die Wärmeübertragung zu maximieren. Jede Einheit besteht aus mehreren dünnen, gewellten Platten, die übereinander gestapelt sind. Diese Platten erzeugen eine turbulente Strömung, die den Wärmeaustausch zwischen den Flüssigkeiten erhöht. Das Design ermöglicht schnelle Temperaturwechsel, wodurch die Industrie mehr Energie aus Prozessströmen zurückgewinnen kann. Viele Anlagen entscheiden sich für diese Technologie, da sie im Vergleich zu herkömmlichen Rohrbündelwärmetauschern einen höheren thermischen Wirkungsgrad bietet.

Ein Plattenwärmetauscher kann in einigen industriellen Prozessen eine Wärmerückgewinnung von bis zu 90 % erreichen. Dieser hohe Wirkungsgrad führt zu einer deutlichen Reduzierung des Brennstoffverbrauchs und der Energiekosten.

Kompakte Größe und Flexibilität

Ein Plattenwärmetauscher bietet eine kompakte Stellfläche und ist daher ideal für Anlagen mit begrenztem Platzangebot. Dank des modularen Aufbaus können Betreiber Platten hinzufügen oder entfernen, um sich an veränderte Prozessanforderungen anzupassen. Diese Flexibilität unterstützt ein breites Anwendungsspektrum, vom Kleinbetrieb bis zur Großindustrie.

·Platzsparende Installation

· Einfache Wartung und Reinigung

·Anpassbar an unterschiedliche Durchflussraten und Temperaturen

Anlagen profitieren von der Möglichkeit, ihre Systeme ohne größere Geräteänderungen zu aktualisieren oder zu modifizieren. Diese Anpassungsfähigkeit reduziert Ausfallzeiten und unterstützt die kontinuierliche Verbesserung des Energiemanagements.

Reduzierte Energieverluste

Plattenwärmetauscher minimieren Energieverluste durch effiziente Isolierung und präzise Temperaturregelung. Der geringe Abstand der Platten reduziert den Wärmeverlust an die Umgebung. Betreiber können engere Temperaturgrenzen einhalten, was weniger Energieverlust bei der Wärmeübertragung bedeutet.

| Besonderheit | Nutzen |

|---|---|

| Enger Plattenabstand | Geringerer Wärmeverlust |

| Hohe Turbulenz | Verbesserte Energierückgewinnung |

| Modularer Aufbau | Optimierte Leistung |

Durch die Reduzierung von Energieverlusten senken Industrien ihren Gesamtenergieverbrauch. Dieser Ansatz trägt sowohl zu Kosteneinsparungen als auch zu Umweltzielen bei.

Plattenwärmetauscher – Anwendungen und industrielle Vorteile

Stromerzeugung

Kraftwerke nutzen Plattenwärmetauscher zur Verbesserung des thermischen Wirkungsgrads. Diese Einheiten übertragen Wärme zwischen Dampf und Kühlwasser. Betreiber profitieren von geringerem Kraftstoffverbrauch und reduzierten Emissionen. Das kompakte Design lässt sich problemlos in bestehende Systeme integrieren.

Chemische Verarbeitung

Chemiehersteller nutzen Plattenwärmetauscher zur Regelung der Reaktionstemperatur. Die Anlagen verarbeiten korrosive Flüssigkeiten und hohe Drücke. Ingenieure entscheiden sich für diese Wärmetauscher aufgrund ihrer Zuverlässigkeit und einfachen Wartung. Produktionslinien arbeiten sicherer und energiesparender.

Heiz- und Kühlsysteme

Industrieanlagen setzen Plattenwärmetauscher in Heiz- und Kühlkreisläufen ein. Die Technologie ermöglicht eine präzise Temperaturregelung. Wartungsteams schätzen den schnellen Reinigungsprozess. Energiemanager berichten von niedrigeren Stromrechnungen und einer verbesserten Systemleistung.

FLebensmittel- und Getränkeherstellung

Lebensmittelverarbeiter sind für die Pasteurisierung und Sterilisation auf Plattenwärmetauscher angewiesen. Das Design verhindert Kontaminationen und unterstützt hygienische Abläufe. Produktionsleiter erzielen eine gleichbleibende Produktqualität und schnellere Verarbeitungszeiten.

Pharmazeutische Produktion

Pharmazeutische Anlagen erfordern eine strenge Temperaturregelung. Plattenwärmetauscher sorgen für eine präzise Wärmeübertragung empfindlicher Inhaltsstoffe. Die Anlagen erfüllen Industriestandards für Sauberkeit und Sicherheit. Betreiber erhalten die Produktintegrität und senken die Energiekosten.

HLK und Gebäudetechnik

In gewerblichen Gebäuden kommen Plattenwärmetauscher in HLK-Anlagen zum Einsatz. Die Geräte nutzen Abwärme und sorgen für eine effiziente Klimatisierung. Facility Manager profitieren von niedrigeren Betriebskosten und mehr Komfort für die Bewohner. Branchen erkennenPlattenwärmetauscherals wichtige Instrumente zur Reduzierung des Energieverbrauchs und der Betriebskosten. Ihr anpassungsfähiges Design unterstützt nachhaltige Praktiken. Anlagen, die diese Technologie implementieren, erzielen langfristige Einsparungen und zeigen Umweltverantwortung.

·Effizienz führt zu niedrigeren Kosten.

·Anpassungsfähigkeit unterstützt zukünftiges Wachstum.

Häufig gestellte Fragen

Welche Wartung erfordert ein Plattenwärmetauscher?

Bediener reinigen die Platten regelmäßig und prüfen sie auf Lecks. Dichtungen werden bei Bedarf ausgetauscht. Eine ordnungsgemäße Wartung gewährleistet eine effiziente Wärmeübertragung und verlängert die Lebensdauer der Geräte.

Wie verbessert ein Plattenwärmetauscher die Energieeffizienz?

Das Design maximiert den Wärmeübergang zwischen den Flüssigkeiten. Anlagen gewinnen mehr Energie aus Prozessströmen zurück. Dieser Ansatz reduziert den Kraftstoffverbrauch und senkt die Betriebskosten.

Können Plattenwärmetauscher Hochdruckanwendungen bewältigen?

Ingenieure wählen Modelle mit verstärkten Platten und robusten Rahmen. Diese Einheiten arbeiten sicher unter hohem Druck. Die Industrie setzt sie in anspruchsvollen Umgebungen ein.