Printed Circuit Heat Exchangers (PCHE)

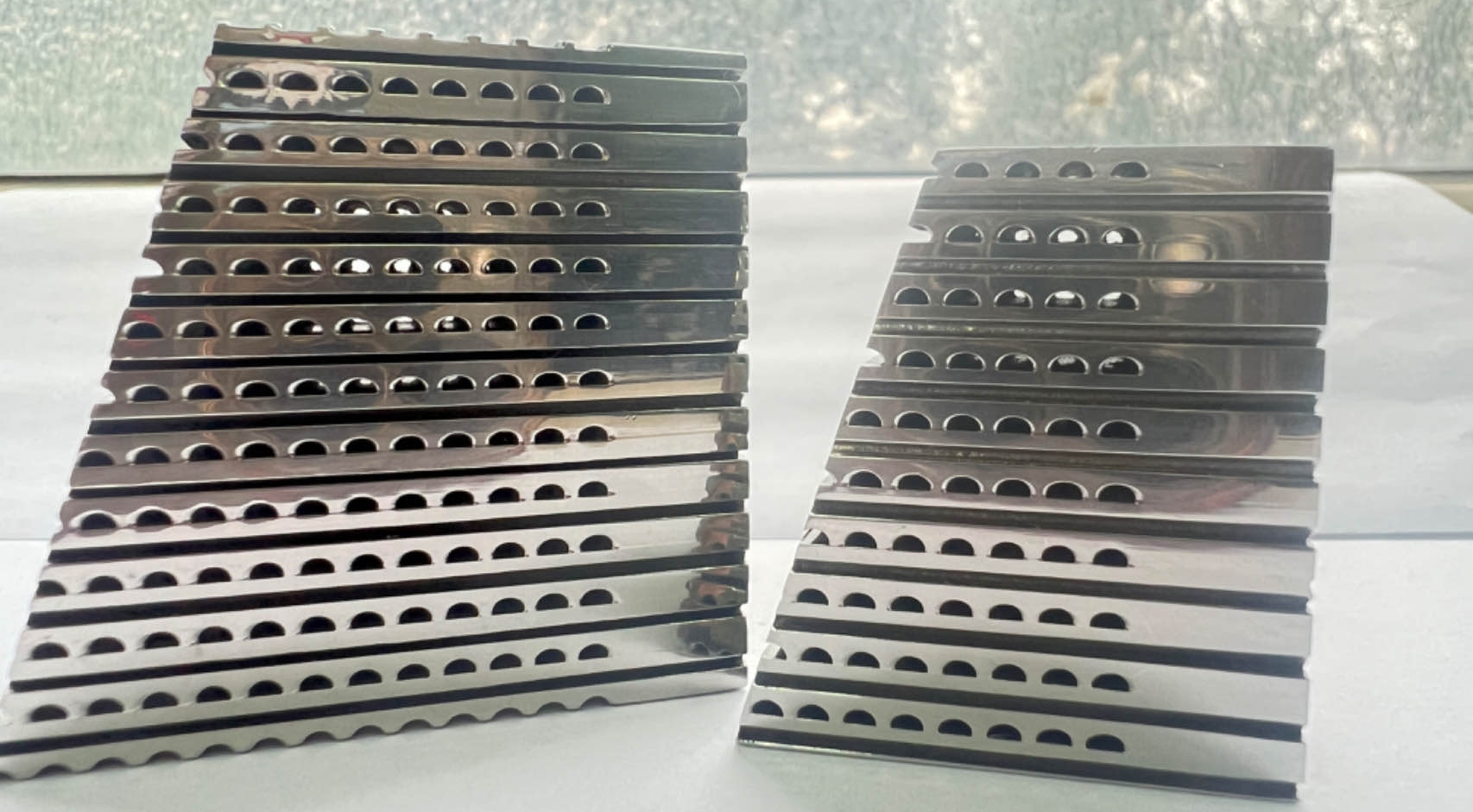

Print Circuit Wärmetauscher PCHEs sind ultrakompakt, diffusionsgeschweißte Plattenwärmetauscher, die für extreme Betriebsbedingungen konzipiert wurden. Im Gegensatz zu herkömmlichen Shell-and - Tube - oder Löt-Platten - Austauschern besteht ein PCHE aus dünnen Metallplatten mit in ihre Oberflächen eingravierten Mikrokanälen.

Diese Platten werden chemisch geätzt (ähnlich wie Leiterplatten), dann gestapelt und diffusionsgebunden, um einen monolithischen Block zu bilden. Diese Konstruktion erzeugt ein außergewöhnlich hohes Flächen-Volumen - Verhältnis: Die geätzten Mikrokanäle maximieren die Wärmeübertragungsfläche und minimieren die Größe.

PCHE istRoutinemäßig arbeiten sie bei Temperaturen bis zu 850 ° C und Drücken bis zu 1.000 bar - weit über die Grenzen traditioneller Konstruktionen hinaus. Das Ergebnis ist ein robuster, lecksicherer Austauscher, der ideal für aggressive Flüssigkeiten und vibrationsanfällige Umgebungen ist. Kurz gesagt, ein PCHE ist ein bahnbrechender kompakter Wärmetauscher für Hochdruck - und Hochtemperaturanwendungen.

Vorteile von Printed Circuit Wärmetauschern

Printed Circuit Heat Exchanger-Design bietet mehrere wesentliche Vorteile gegenüber herkömmlichen Wechselern, wodurch sie für die moderne Industrie attraktiv sind:

Außergewöhnliche thermische Effizienz:

Dank ihrer dichten Mikrokanalgeometrie können PCHEs eine thermische Wirksamkeit von bis zu 95 - 98% erreichen. Die komplizierten Durchflusswege fördern einen nahezu vollständigen Wärmetaustausch zwischen Flüssigkeiten, der die Leistung von Shell-and - Tube-Einheiten weit übertrifft. Die hohe Wirksamkeit führt zu niedrigeren Annäherungstemperaturen und reduzierten Energieverlusten.

Kompakte Größe und hoher Wärmefluss:

Durch das Ätzen von vielen kleinen Kanälen in jede Platte verpacken PCHEs eine riesige Wärmeübertragungsfläche in ein kleines Volumen. Dies ergibt ein ultra-kompaktes Design mit minimalem Footprint. Zum Beispiel erzeugen fotoetzte Mikrokanäle einen „festen Kern, der mit Wärmeübertragungsfläche verpackt ist", wodurch maximale Effizienz auf einem minimalen Raum erzielt wird. Ingenieure zitieren routinemäßig eine Platzersparnis von 80 - 90% im Vergleich zu vergleichbaren Schalen-und - Rohr-Austauschern.

Hochdruck - und Temperaturfähigkeiten:

PCHEs Sie sind für extreme Bedingungen konzipiert Branchenführer berichten von Betriebsbereichen bis zu 1.000 bar und -196 ° C bis 850 ° C (und sogar höher). Der diffusionsgebundene Kern verfügt über keine mechanischen Verbindungen oder Dichtungen in den Durchflusskanälen, sodass er Drucken über 1.000 bar standhalten kann. Diese Robustheit macht PCHEs geeignet für überkritische Flüssigkeiten, komprimierte Gase und kryogene Anwendungen gleichermaßen.

Mechanische Langlebigkeit und Zuverlässigkeit:

Der vollgeschweißte Kern eliminiert gemeinsame Ausfallpunkte. In den aktiven Durchflussbereichen gibt es keine Dichtungen oder Lötverbindungen, so dass PCHEs immun gegen Leckage und Erschöpfung sind, die durch Durchflusspulsationen oder Vibrationen verursacht werden. Darüber hinaus bewahrt die Diffusionsverbindung die volle Festigkeit und Korrosionsbeständigkeit des Basismetalls (oft Edelstahl oder Nickellegierungen) und liefert eine hervorragende Haltbarkeit. In korrosiven oder hochschwingenden Umgebungen - von petrochemischen Reaktoren bis hin zu Raketentriebwerken - bieten PCHEs einen lecksicheren Service, wo andere Austauscher ausfallen könnten.

Anpassbare Flow Geometrie:

Eine der einzigartigen Stärken von PCHEs ist die Flexibilität des Designer. Da die Kanäle mit der Photolithographie geätzt werden, können Hersteller komplexe, Gegen - oder Kreuzflussmuster implementieren, die auf jede Anwendung abgestimmt sind. Diese Gestaltungsfreiheit ermöglicht eine Optimierung der Wärmeübertragung im Vergleich zum Druckabfall für jedes Paar von Flüssigkeiten. In der Praxis entwerfen Ingenieure häufig PCHE-Platten mit maßgeschneiderten Wellenprofilen und Kanallayouts, um Wärmeübertragung, Druckabfall und Durchflussverteilung auszugleichen.

Diese Vorteile werden in realen Einsparungen umgesetzt. Feldstudien zeigen beispielsweise, dass PCHEs die Pumpenarbeit und den Energieverbrauch im Vergleich zu Shell-and - Tube-Geräten dank der hohen Wärmerückgewinnung um bis zu 30% reduzieren können. Ihre Kompaktheit reduziert zudem die Materialkosten und den Installationsbedarf. Kurz gesagt, PCHEs bieten branchenführende thermische Leistung, einen minimalen Druckabfall und Einsparungen im Lebenszyklus.

Anwendungen von PCHEs in allen Branchen

Aufgrund ihrer Robustheit und Effizienz finden PCHEs in anspruchsvollen Sektoren weit verbreitet Anwendung:

Öl und Gas für LNG:

PCHEs werden weitgehend in Upstream - und LNG-Prozessen eingesetzt. Bei der LNG-Verflüssigung / - Regasisierung handhaben sie kryogene Temperaturen und hohen Drücken für die Vor - und Unterkühlung von Gas. Auf Floating Storage Regasification Units (FSRUs) und LNG-Trägern dienen PCHEs als Kraftstoff-Gas - Verdampfgeräte und BOG-Rückgewinnungsaustauschgeräte (Boil-off Gas). Sie erwärmen und kühlen auch Kohlenwasserstoffströme in Offshore-Gas - Kompressionsanlagen, wodurch die Gas-Öl - Trennung und die Tau-Pointierung verbessert werden.

Energieerzeugung undErneuerbare Energien:

In Strom - und erneuerbaren Anlagen zeichnen sich PCHEs in Wärmerückgewinnungs - und Hochtemperaturzyklen aus. Sie werden in superkritischen CO2 - (sCO2) - Energiezyklen für konzentrierte Solarenergie eingesetzt, wodurch die Effizienz in geschlossenen Kreislaufzyklen erhöht wird. In Turbinenkraftwerken erwärmen PCHEs das Brennstoffgas vor der Verbrennung und steuern die Abwärmerückgewinnung. Kernkraftwerke (einschließlich fortgeschrittener Reaktordesigns) verwenden auch PCHEs für Reaktorkühlmittel - und Hilfs-Wärmetaustausch - Aufgaben.

Chemischund petrochemische Verarbeitung:

Chemische Anlagen verwenden PCHEs überall dort, wo der Raum eng ist oder raue Bedingungen herrschen. Beispiele sind Hochdruckreaktoren (z.B. Hydrogenisierung), Spezialgasleitungen und Reflux-Kondensatoren in petrochemischen Crackern. Die häufig verwendeten korrosionsbeständigen Legierungen (Inconel, Hastelloy) ermöglichen es PCHEs, aggressive Flüssigkeiten (Säuren, Ammoniak, Chlor) zu kontaktieren, die herkömmliche Austauscher schnell abbauen würden.

Marine - undOffshore:

Jenseits von LNG-Trägern erscheinen PCHEs in Schiffstriebs - und Versorgungssystemen. Auf gasbetriebenen Schiffen gewinnen sie kompakt Abwärme und erwärmen Kraftstoff. In Offshore-Plattformen und FPSOs werden PCHEs zur Wärmerückgewinnung von Kompressoren und Pumpen oder zur Konditionierung von Zuchtwasser in begrenzten Räumen eingesetzt.

Luftfahrt und Verteidigung:

Das Hochdruck - und Temperaturmanagement ist in der Luft - und Raumfahrt von entscheidender Bedeutung. PCHEs werden in der Kühlung von Raketenmotoren (Kraftstoff-Seiten - Rekuperatoren) und auf Raumfahrzeugen für lebensunterstützende Wärmeabstoßschleifen verwendet. Ihre Fähigkeit, sehr hohen Druck und kryogene Flüssigkeiten (wie flüssiger Sauerstoff oder Wasserstoff) in einer kompakten Struktur zu bewältigen, ist unübertroffen.

Chemisches Ätzen in der PCHE-Fertigung vs. traditionelle Fertigung

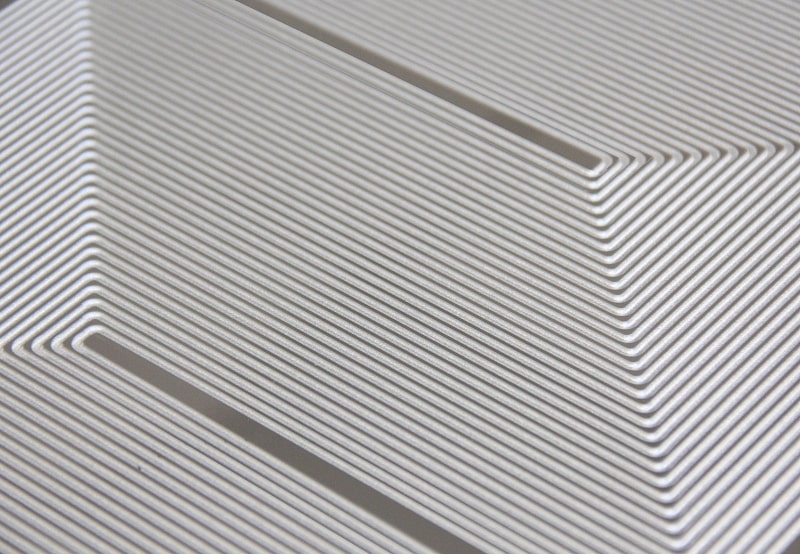

Ein Schlüssel zur Leistung von PCHE ist das chemische Ätzverfahren, das zur Herstellung seiner Platten verwendet wird.Ähnlich wie Leiterplatten werden die Mikrokanäle durch ein photochemisches Ätzen erstellt: Eine photoresistige Maske wird auf eine Metallplatte (Edelstahl, Titan, etc.) aufgetragen, Dann werden die unbedeckten Bereiche durch Säure Etchants aufgelöst. Dieser Ettschritt verleiht die präzise Kanalgeometrie, die für eine hocheffiziente Wärmeübertragung erforderlich ist.

Das chemische Ätzen bietet mehrere Vorteile gegenüber herkömmlichen Methoden:

Komplexe Kanalgeometrien:

Im Gegensatz zu mechanischem Stanz oder Stanz ist das photochemische Ätzen kontaktlos und verwendet keine beweglichen Werkzeuge, so dass es sehr feine, komplizierte Kanalmuster ohne Borren oder Werkzeugverschleiß erzeugen kann. Dies bietet volle Gestaltungsfreiheit im Kanallayout und maximiert die Fläche. Im Gegensatz dazu sind herkömmliche Plattenwechselgeräte in der Regel auf einfache wellenförmige oder gepresste Muster beschränkt, da das Stanz tieferer oder komplexer Formen die Platte verzerren würde.

Stressfreies Platten:

Mechanische Methoden (Stanz, Stanz oder sogar Laserschneiden) verursachen Restspannungen und Verformungen im Metall. Im Gegensatz dazu lässt das chemische Ätzen die Platte flach und spannungsfrei. Das Fotoätzen hinterlässt keine mechanische oder thermische Belastung, im Gegensatz zu CNC-Bearbeitung, Stanz und Laserbearbeitung, die die Flachheit beeinträchtigen können. Die Aufrechterhaltung der Planarität ist für den anschließenden Diffusionsklebensschritt entscheidend und gewährleistet einen gleichmäßigen Kontakt über den Plattenstapel.

Hohe Präzision und Reproduktivität:

Der Ätzprozess wird durch gut kontrollierte chemische Kinetik und Fotomasken geregelt, so dass er reproduzierbar sehr enge Toleranzen bei Kanaldimensionen erreichen kann (Breiten oft nur wenige Millimeter oder weniger). Es ermöglicht auch sehr dünne Webschnitte zwischen den Kanälen für einen höheren Wärmefluss. Herkömmliches Fräsen oder Bohren würde Schwierigkeiten haben, die gleiche Auflösung im Maßstab zu erreichen.

Nach dem Ätzen werden die Platten gestapelt und diffusionsgebunden (auch diffusionsschweißen genannt). Bei der Diffusionsklebung wird der Stapel von geätzten Platten bei hoher Temperatur und Druck gepresst, so dass die Metalloberflächen atomar verschmelzen. Dadurch entsteht ein solider, monolithischer Kern ohne diskrete Schweißnähte in den Kanälen. Der verbundene Block wird dann bearbeitet oder auf die Größe geschnitten und mit Headern (End-Caps) und Düsen ausgestattet. Diese Fertigungssequenz steht im Gegensatz zu herkömmlichen Austauschern, bei denen Platten dichtet oder gelotet werden können. Da PCHEs Diffusionsverbindungen verwenden, behalten die verbundenen Verbindungen die vollständigen Eigenschaften des Muttermetalls (Stärke, Korrosionsbeständigkeit) bei und vermeiden die Schwäche von Füllmetallen oder Dichtungen.

Die Hochleistungs-PCHE - Lösungen von SHPHE

Wärmetauscher mit gedruckten Schaltkreisen sind eine ausgereifte, sich aber noch weiterentwickelnde Technologie, die die Grenzen der kompakten Wärmeübertragung überschreitet. Sie sind überall dort unerlässlich geworden, wo hoher Druck, hohe Temperaturen oder enge Raumbeschränkungen vorhanden sind.SHPHE ist Wie auf der Produktseite hervorgeht, ist der PCHE eine bahnbrechende Innovation in der Wärmetaustauschtechnologie, die auf anspruchsvolle industrielle Anwendungen zugeschnitten ist. Seine hocheffiziente, kompakte Konstruktion - in der Lage, bis zu 1.000 bar und 900 ° C zu arbeiten - macht es ideal für LNG -, Kern -, superkritische CO2 - und Luft - und Raumfahrtsystemen.

Die von SHPHE veröffentlichten Spezifikationen unterstreichen den Wettbewerbsvorteil des Unternehmens: Unsere PCHE-Geräte sind ASME - und internationale Zertifizierungen ausgestattet und sind für Drucke bis zu 1000 bar und Temperaturen von -196 ° C bis 850 ° C bewertet. Dies spiegelt die Beherrschung von SHPHE in fortschrittlichen Ätz - und Diffusionsbondverfahren wider, die es uns ermöglichen, Platten mit einer Dicke von 0,4 - 4 mm mit Kanälen von 0,4 mm herzustellen. In der Praxis ermöglicht es SHPHE, Umtauschgeräte zu liefern, die den strengsten Standards der Petrochemie -, Energie - und Prozessindustrie entsprechen.

Die PCHE-Technologie steht für den Stand der Technik in kompakten Wärmetauschern. Durch die Kombination von photochemischem Ätzen, Diffusionsklebung und intelligentem hydraulischem Design bietet SHPHE Lösungen mit unübertroffener Effizienz, Robustheit und Flexibilität.

Wenn Sie weitere Beratung und Diskussion benötigen, fühlen Sie sich bitte frei zu Kontakt uns.

E-Mail: info@shphe.com

WhatsApp / Handy: 86 15201818405