Der ultimative Leitfaden 2025: Was sind Wärmetauscherdichtungen?

Kernfunktionen von Wärmetauscherdichtungen

Wärmetauscherdichtungen erfüllen mehrere wichtige Aufgaben, die für die Gesamtleistung und Sicherheit industrieller Systeme von entscheidender Bedeutung sind. Sie sind mehr als einfache Dichtungen; sie sind technische Komponenten, die eine präzise Prozesssteuerung ermöglichen. Das Verständnis dieser Kernfunktionen unterstreicht ihre Bedeutung in der modernen Industrie.

Abdichtung und Leckageschutz

Die wichtigste Funktion einer Dichtung ist die Gewährleistung einer robusten Abdichtung. Diese Dichtung verhindert das Austreten von Prozessflüssigkeiten aus dem Wärmetauscher. Ein Leck kann zu Produktverlusten, Umweltgefahren und kostspieligen Ausfallzeiten führen. Dichtungsfehler sind eine der Hauptursachen für diese Lecks.

Zu den häufigsten Ursachen für Dichtungsfehler zählen:

·Materialalterung: Dichtungen verlieren mit der Zeit durch hohe Temperaturen und korrosive Flüssigkeiten an Elastizität.

· Unsachgemäße Installation: Eine falsche Platzierung oder ein ungleichmäßiges Anziehen der Schraube beeinträchtigt die Integrität der Dichtung.

·Übertrifft die Konstruktionsbedingungen: Plötzliche Druckspitzen oder Temperaturanstiege können eine Dichtung über ihre Grenzen hinaus belasten und so zu Verschiebungen und Ausfällen führen.

·Häufige Systemzyklen: Wiederholtes Anfahren, Herunterfahren und Temperaturwechsel beschleunigen die Materialermüdung.

Profi-Tipp:Die Alterung von Dichtungen ist eine häufige Ursache für Leckagen, insbesondere an Flanschverbindungen. Regelmäßige Inspektion und Austausch sind entscheidend, um unerwartete Ausfälle zu vermeiden.

Aufrechterhaltung des Systemdrucks

Industrielle Prozesse laufen oft unter spezifischen, manchmal extremen Drücken ab. Dichtungen müssen diesen Kräften standhalten, um die Stabilität und Effizienz des Systems zu gewährleisten. Dichtungsmaterial und -konstruktion beeinflussen direkt ihre Fähigkeit, hohen Drücken und Temperaturschwankungen standzuhalten.

Beispielsweise werden bestimmte Dichtungsarten speziell für anspruchsvolle Bedingungen entwickelt:

· Massive flache Metalldichtungen: Diese rein metallischen Dichtungen sind ideal für Hochdruckanwendungen, erfordern jedoch sehr glatte Flanschoberflächen.

·Wellkammprofildichtungen: Ein gewellter Metallkern in Kombination mit einem weichen Deckmaterial verleiht diesen Dichtungen eine hervorragende Leistung. Sie halten hohen Belastungen stand und sind in Systemen mit häufigen Temperaturschwankungen wirksam.

Durch die richtige Auswahl der Wärmetauscherdichtungen wird sichergestellt, dass das System seinen Sollbetriebsdruck beibehält, wodurch Leistungsverluste und potenzielle Sicherheitsrisiken vermieden werden.

Optimierung der thermischen Effizienz

Während ihre Hauptaufgabe das Abdichten ist, spielen Dichtungen auch eine Rolle bei der thermischen Leistung einesPlattenwärmetauscherDie Dichtung sorgt dafür, dass die Platten im richtigen Abstand gehalten werden, wodurch Strömungsturbulenzen und Wärmeübertragungsraten optimiert werden. Eine falsche oder beschädigte Dichtung kann diesen Abstand beeinträchtigen und die Effizienz verringern.

Innovationen in der Materialwissenschaft verbessern diese Funktion weiter.

·Forscher erforschenNanokomposit-Dichtungenmit höherer Wärmeleitfähigkeit, um die Wärmeübertragung direkt durch das Dichtungsmaterial zu verbessern.

·In einem realen Beispiel wurde eine pharmazeutische Anlage auf spezialisierteGYLON BIO-PRO®Hygienedichtungen. Diese Änderung reduzierte nicht nur Leckagen, sondern verbesserte auch die Gesamteffizienz des Systems und vereinfachte die Bestandsaufnahme.

Dies zeigt, dass die richtige Dichtungsauswahl direkt zur Energieeinsparung und einer besseren Betriebsleistung beiträgt.

Sicherstellung der Flüssigkeitstrennung

In einem Plattenwärmetauscher fließen zwei verschiedene Flüssigkeiten auf gegenüberliegenden Seiten der Platten, um Wärme zu übertragen, ohne sich zu vermischen. Die Aufgabe der Dichtung besteht darin, ein Doppeldichtungssystem zu schaffen, das diese Flüssigkeitsströme vollständig voneinander trennt. Eine Dichtung leitet die Flüssigkeit über die Platte, während die zweite Dichtung ein Austreten nach außen verhindert.

Diese Trennung ist in vielen Branchen von entscheidender Bedeutung:

· Essen und Trinken: Verhindert eine Kreuzkontamination zwischen einem Produkt (wie Milch) und einem Heiz-/Kühlmedium (wie Wasser).

· Chemische Verarbeitung: Verhindert die Vermischung reaktiver Chemikalien, die gefährliche Reaktionen hervorrufen könnte.

·Heizung, Lüftung, Klima und Stromerzeugung: Stellt sicher, dass Flüssigkeiten wie Kühlmittel und Schmiermittel in ihren vorgesehenen Kreisläufen bleiben.

Durch die Aufrechterhaltung zweier unterschiedlicher Strömungskanäle schützen Wärmetauscherdichtungen die Produktqualität, gewährleisten die Prozesssicherheit und erhalten die thermische Effizienz der Einheit.

Wichtige Vorteile in industriellen Anwendungen

Wärmetauscherdichtungen bieten in verschiedenen Industriebereichen erhebliche Vorteile. Ihre Konstruktion und Materialzusammensetzung tragen direkt zur Systemeffizienz, Sicherheit und Langlebigkeit bei. Diese Vorteile machen sie zu unverzichtbaren Komponenten in der modernen Prozessindustrie.

Anpassungsfähigkeit und Materialvielfalt

Dichtungen bieten dank der großen Auswahl an verfügbaren Materialien eine unglaubliche Anpassungsfähigkeit. Diese Vielseitigkeit ermöglicht es Ingenieuren, die perfekte Dichtung für spezifische Betriebsbedingungen wie Temperatur, Druck und chemische Belastung auszuwählen. Verschiedene Materialien bieten einzigartige Eigenschaften und eignen sich daher für unterschiedliche Branchen, von der Lebensmittelverarbeitung bis zur chemischen Produktion.

Zu den gängigen Dichtungsmaterialien gehören:

· Nitril (NBR): Beständig gegen Öle und Kraftstoffe auf Erdölbasis. Es wird häufig für Anwendungen mit Kohlenwasserstoffen verwendet.

·EPDM: Bietet hervorragende Beständigkeit gegen Witterungseinflüsse, heißes Wasser und Dampf. Es wird häufig in allgemeinen Dichtungs- und HLK-Systemen verwendet.

·Viton® (FKM): Bietet hervorragende Beständigkeit gegen hohe Temperaturen und aggressive Chemikalien. Es ist ideal für extreme Betriebsbedingungen.

Die Betriebstemperatur und die chemische Beständigkeit dieser Materialien variieren erheblich.

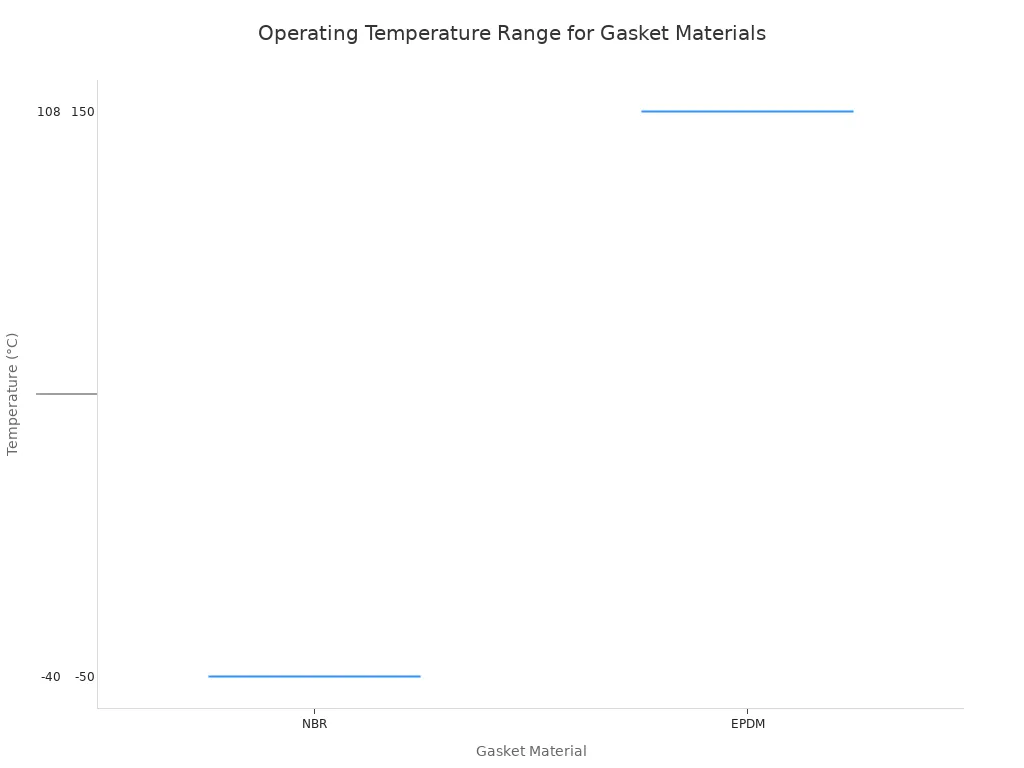

| Material | Betriebstemperaturbereich | Chemische Beständigkeit – Highlights |

|---|---|---|

| NBR (Nitrilkautschuk) | -40 °C bis 108 °C | Hervorragende Beständigkeit gegen Öle und Kraftstoffe auf Erdölbasis. Geringe Beständigkeit gegen UV-Strahlung und heißes Wasser. |

| EPDM | -50 °C bis 150 °C | Hervorragende Beständigkeit gegen heißes Wasser, Dampf und Witterungseinflüsse. Geringe Beständigkeit gegen Öle und Kraftstoffe. |

| Viton® (FKM) | -20 °C bis 200 °C | Hervorragende Beständigkeit gegen Chemikalien, Lösungsmittel und hohe Temperaturen. |

Für sensible Anwendungen wie die Lebensmittel-, Getränke- und Pharmaproduktion sind bestimmte Materialien von der FDA zugelassen. Dazu gehören lebensmittelechtes EPDM, Nitril, Silikon und PTFE, die Verunreinigungen verhindern und die Produktsicherheit gewährleisten.

Kosteneffizienz und Wartung

Dichtungen sind für die kostengünstige Wartung von Plattenwärmetauschern von zentraler Bedeutung. Im Gegensatz zu Rohrbündelwärmetauschern lassen sich Plattenwärmetauscher leicht zerlegen. Wartungsteams können durch einfaches Lösen der Befestigungsschrauben auf die Wärmeübertragungsflächen zugreifen. Diese Konstruktion vereinfacht Reinigung und Inspektion und reduziert so Ausfallzeiten und Arbeitskosten.

Wartungseinblick:Ein Plattenwärmetauscher lässt sich schnell öffnen, reinigen und wieder in Betrieb nehmen. Dieser Prozess vermeidet den Einsatz schwerer Geräte wie Kräne und die wochenlangen Verzögerungen, die mit der Reinigung von Rohrbündelwärmetauschern verbunden sind.

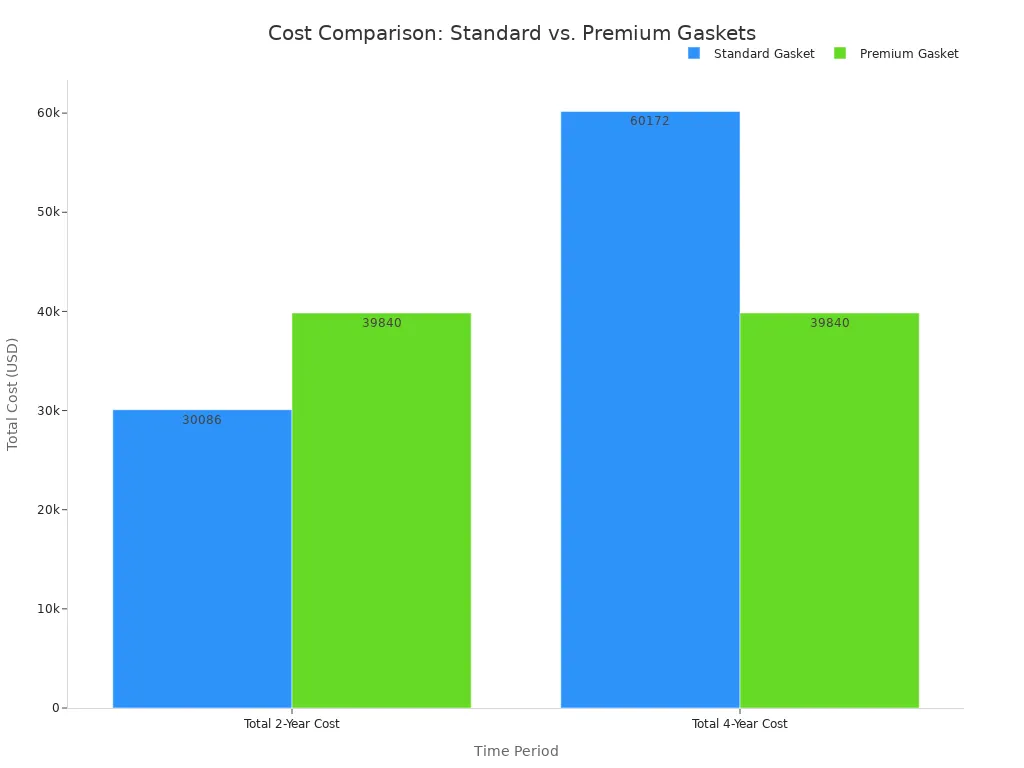

Die Wahl einer Premiumdichtung gegenüber einer Standarddichtung bietet zudem langfristig erhebliche Einsparungen. Premiumdichtungen sind zwar in der Anschaffung teurer, müssen aber aufgrund ihrer längeren Lebensdauer seltener ausgetauscht werden. Dies minimiert Arbeitskosten und Produktionsausfälle. Eine vierjährige Kostenanalyse zeigt, dass Premiumdichtungen im Vergleich zu Standarddichtungen, die ausgetauscht werden müssen, über 20.000 US-Dollar einsparen.

Regelmäßige Inspektionen sind entscheidend, um die Lebensdauer der Dichtung zu maximieren und kostspielige Ausfälle zu vermeiden. Jährliche Kontrollen auf Elastizität und Beschädigung werden empfohlen. Ein vollständiger Austausch erfolgt unter normalen Bedingungen in der Regel alle 3 bis 5 Jahre.

Verbesserte Betriebssicherheit

Die richtige Auswahl und Installation der Dichtung ist entscheidend für die Betriebssicherheit. Die Integrität der Dichtung trägt direkt zur Einhaltung von Sicherheitsvorschriften bei, wie beispielsweise dem Process Safety Management (PSM)-Standard der OSHA. Dieser Standard schreibt mechanische Integritätsprogramme vor, um die unkontrollierte Freisetzung gefährlicher Chemikalien zu verhindern.

Ein robustes Programm zur mechanischen Integrität umfasst:

1. Ordnungsgemäße Identifizierung: Identifizierung aller kritischen Geräte, einschließlich Wärmetauscher.

2. Regelmäßige Inspektionen: Durchführen geplanter Tests und Inspektionen.

3. Korrekte Vorgehensweise: Befolgen Sie die festgelegten Wartungs- und Installationsverfahren.

4. Qualitätssicherung: Überprüfung der Verwendung geeigneter Materialien, einschließlich der richtigen Dichtungen, Schrauben und Drehmomentangaben.

Eine defekte Dichtung kann die Hauptursache für den Austritt von Chemikalien sein. Die Verwendung des richtigen Dichtungsmaterials und dessen ordnungsgemäßer Einbau sind daher unerlässlich. Dies schützt das Personal, verhindert Umweltschäden und katastrophale Geräteausfälle.

Verbesserte Systemzuverlässigkeit

Die Zuverlässigkeit eines Wärmetauschers hängt maßgeblich von der Leistung seiner Dichtungen ab. Eine hochwertige Dichtung sorgt für eine perfekte Abdichtung, die einen stabilen Systemdruck und optimale Wärmeleistung gewährleistet. Wichtige Leistungsindikatoren (KPIs) wie Druckabfall und Verschmutzungsgrad werden direkt vom Zustand der Dichtung beeinflusst. Eine beschädigte Dichtung kann zu internen Lecks führen, die wiederum zu erhöhtem Druckabfall und verringerter Effizienz führen.

Die Lebensdauer von Wärmetauscherdichtungen beträgt typischerweise drei bis zehn Jahre. In aggressiven Umgebungen kann sich diese jedoch deutlich verkürzen. Beispielsweise kann sich die durchschnittliche Lebensdauer einer Gummidichtung halbieren, wenn sie nur 10 °C über der empfohlenen Maximaltemperatur betrieben wird.

Wartungsteams sollten auf Anzeichen von Alterung und Verschleiß achten, um unerwartete Ausfälle zu vermeiden.

· Sichtbare Schäden: Achten Sie auf Risse, Ausfransungen oder Verformungen.

· Flüssigkeitsleckage: Pfützen oder Tropfen rund um das Gerät sind ein klares Zeichen für eine defekte Dichtung.

· Leistungsverlust: Ein plötzlicher Abfall der Effizienz oder ein Anstieg des Energieverbrauchs kann auf ein internes Leck hinweisen.

·Ungewöhnliche Geräusche: Zischende Geräusche weisen oft darauf hin, dass Flüssigkeit oder Luft durch eine beschädigte Dichtung austritt.

Eine proaktive Überwachung und der rechtzeitige Austausch alternder Dichtungen sind wesentliche Maßnahmen zur Aufrechterhaltung einer hohen Systemzuverlässigkeit und zur Vermeidung kostspieliger, ungeplanter Ausfallzeiten.

Wärmetauscherdichtungen sind grundlegende Komponenten für einen sicheren und zuverlässigen Industriebetrieb. Das Wissen um ihre Kernfunktionen ist entscheidend für die Optimierung der Systemleistung und fundierte Wartungsentscheidungen. Die richtige Materialauswahl und -verwaltung trägt direkt zur Langlebigkeit und zu erheblichen Kosteneinsparungen bei und spiegelt den zunehmenden Fokus der Branche auf Langlebigkeit wider.

Häufig gestellte Fragen

Wie oft sollten Dichtungen ausgetauscht werden?

Dichtungen müssen in der Regel alle 3 bis 5 Jahre ausgetauscht werden. Aggressive Betriebsbedingungen und bestimmte Materialien können diesen Zeitplan ändern. Regelmäßige Inspektionen helfen, den genauen Zeitpunkt für den Austausch zu bestimmen.

Kann man eine Wärmetauscherdichtung wiederverwenden?

Experten raten von der Wiederverwendung von Dichtungen ab. Eine komprimierte Dichtung verliert ihre ursprünglichen Dichteigenschaften. Bei der Wiederverwendung besteht das Risiko von Undichtigkeiten, Leistungseinbußen und möglichen Systemschäden, wodurch die Betriebsintegrität beeinträchtigt wird.

Was führt zum Versagen einer Dichtung?

Häufige Ursachen sind Materialalterung, fehlerhafte Installation und das Überschreiten der Konstruktionsgrenzen für Temperatur oder Druck. Jeder dieser Faktoren beeinträchtigt die Fähigkeit der Dichtung, eine sichere Abdichtung aufrechtzuerhalten.