Der ultimative Leitfaden für industrielle Wärmetauscherplatten 2025

Wie funktionieren Wärmetauscherplatten?

Die Effektivität eines Wärmetauschers beruht auf dem ausgeklügelten Zusammenspiel seiner Kernkomponenten. Ingenieure stapeln mehrere dünne, gepresste Metallplatten zu einem Plattenpaket. Diese Anordnung bildet ein Netzwerk paralleler Kanäle, durch die Flüssigkeiten fließen und so einen effizienten Wärmeaustausch ermöglichen.

Die Platten- und Dichtungsbaugruppe

Die Platten- und Dichtungsanordnung bildet die primäre Barriere zur Verhinderung von Flüssigkeitskreuzkontaminationen. Dichtungen säumen den Rand jeder Platte.WärmetauscherplatteDadurch wird eine sichere Abdichtung für jedes Fluidmedium gewährleistet. Diese Konstruktion verfügt zudem über Belüftungsöffnungen zwischen den Dichtungen, die die Reinheit jedes Fluidstroms sicherstellen. Für Anwendungen mit höchsten Sicherheitsanforderungen, wie beispielsweise in der Lebensmittel- oder Pharmaindustrie, bieten doppelwandige Platten eine zusätzliche Schutzebene. Diese Konfiguration verwendet zwei Platten zwischen den Fluidkanälen. Bei einer Leckage in einer Platte kann das Fluid in die Atmosphäre entweichen, anstatt sich mit dem anderen Fluid zu vermischen.

Fluidströmungsdynamik

Wärmetauscher erzielen hohe Wirkungsgrade durch spezifische Strömungsmuster. Typischerweise fließen die heißen und kalten Fluide in einer Gegenstromanordnung in entgegengesetzte Richtungen. Das heiße Fluid strömt durch einen Kanal nach unten, während das kalte Fluid durch den benachbarten Kanal nach oben fließt. Diese Dynamik gewährleistet einen signifikanten Temperaturunterschied über die gesamte Plattenlänge. Der gleichmäßige Temperaturgradient maximiert die Wärmeübertragungsrate zwischen den beiden Fluiden.

Die Rolle der Wellen

Die auf den Platten aufgebrachten Prägemuster, die sogenannten Wellen, erfüllen zwei wichtige Funktionen. Sie verleihen der Struktur Stabilität und erzeugen Turbulenzen in der Strömung. Diese Turbulenzen stören die Grenzschicht des Fluids und erhöhen so die Wärmeübertragungseffizienz erheblich.

•Chevron-Winkel:Der Winkel des Chevron-Musters (V-förmig) ist der einflussreichste Gestaltungsparameter.

•H-Platten:Diese Platten weisen einen stumpfen Chevronwinkel auf. Sie ermöglichen einen hohen Wärmeübergang, führen aber auch zu einem höheren Druckverlust.

•L-Schilder:Diese Platten verwenden einen spitzen Chevron-Winkel. Sie erzeugen einen geringeren Druckverlust, allerdings auf Kosten eines reduzierten thermischen Wirkungsgrades.

Wichtige Typen von Wärmetauscherplatten

Die Montageart eines Wärmetauschers bestimmt seine Leistungsfähigkeit, den Wartungsaufwand und die Eignung für spezifische industrielle Anwendungen. Ingenieure wählen aus vier primären Montagearten, die jeweils ein spezifisches Verhältnis von Leistung, Langlebigkeit und Flexibilität bieten.

Abgedichtet (Plattenwärmetauscher)

Plattenwärmetauscher mit Dichtungen bieten die größte Flexibilität. Bei dieser Bauweise werden mehrere Metallplatten in einem stabilen Rahmen zusammengepresst. Elastomerdichtungen dichten in Nuten am Rand jeder Platte ab und leiten die beiden Fluide in abwechselnde Kanäle. Diese Konstruktion ermöglicht eine einfache Demontage, Reinigung, Inspektion und Kapazitätsanpassung durch Hinzufügen oder Entfernen von Platten.

Die Dichtungen selbst definieren jedoch die Betriebsgrenzen.

Notiz:Plattenwärmetauscher mit Dichtung sind für moderate Betriebsbedingungen ausgelegt. Sie arbeiten typischerweise bei Drücken unter 1,6 MPa (232 psi) und Temperaturen unter 150 °C (302 °F). Das verwendete Dichtungsmaterial, wie z. B. EPDM oder Viton, bestimmt die maximale Temperaturbeständigkeit.

Ihre Anpassungsfähigkeit macht sie zu einem Eckpfeiler in zahlreichen Branchen. Typische Anwendungsgebiete sind:

•Heizung/Klima/Lüftung:Wird zur Raumheizung, Kühlung und Warmwasserbereitung verwendet.

•Speisen und Getränke:Unverzichtbar für die Pasteurisierung, die Produktkühlung und allgemeine Heiz- oder Kühlaufgaben.

•Stromerzeugung:Wird zur Schmierölkühlung und Wärmerückgewinnung aus Abgasen eingesetzt.

•Industrielle Prozesse:Wird in der chemischen, pharmazeutischen und maritimen Industrie für ein breites Spektrum thermischer Aufgaben eingesetzt.

Gelötet (BPHE)

Gelötete Plattenwärmetauscher (BPHEs) bieten eine kompakte und hocheffiziente Lösung. Diese Bauweise macht Dichtungen und Rahmen überflüssig. Stattdessen werden mehrere Edelstahlplatten in einem Vakuumofen mit einem Lötmaterial, typischerweise Kupfer oder Nickel, dauerhaft miteinander verbunden. Das Ergebnis ist eine robuste, hermetisch dichte Einheit, die sowohl leicht als auch extrem langlebig ist.

Durch das Lötverfahren entsteht eine einzelne, druckbeständige Einheit, die erhebliche Temperatur- und Druckschwankungen aushält. Die Wahl des Lötmaterials beeinflusst die Beständigkeit in unterschiedlichen Umgebungen maßgeblich.

| Lötlegierung | Gelenkstärke | Korrosions- und Oxidationsbeständigkeit |

|---|---|---|

| Nickel | Außergewöhnliche Festigkeit für Anwendungen mit hoher Belastung und hohen Temperaturen. | Hervorragende Beständigkeit gegen Oxidation und chemische Korrosion. |

| Kupfer | Ausgezeichnete Festigkeit bei moderaten Temperaturen. | Wirksam, kann aber in korrosiven Umgebungen Schutzmaßnahmen erfordern. |

Dank ihrer robusten, wartungsfreien Bauweise eignen sich BPHEs ideal für Anwendungen, bei denen Zuverlässigkeit und geringer Platzbedarf entscheidend sind. Sie werden häufig eingesetzt als:

•Kondensatoren, Verdampfer oder Economizer in Heizungs-, Lüftungs- und Klimaanlagen sowie Kälteanlagen.

•Heizgeräte und Kühlgeräte in Fernwärmenetzen.

•Komponenten in Warmwasserheizungs- und Wärmerückgewinnungssystemen.

•Kühleinheiten für Elektrofahrzeuge (EVs) und Rechenzentren.

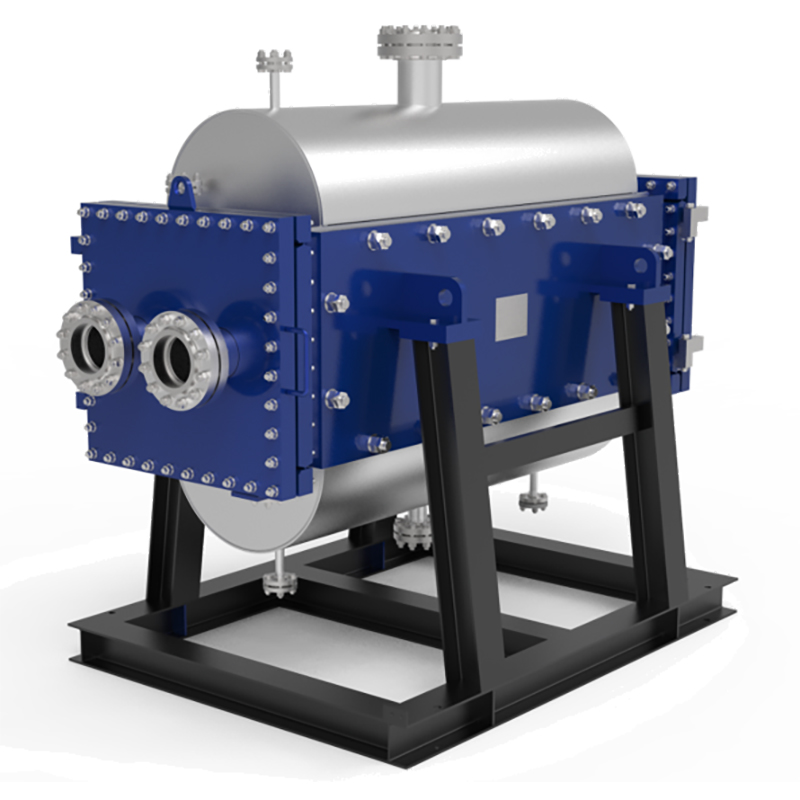

Geschweißt (WPHE)

Geschweißte Plattenwärmetauscher(WPHEs) bieten maximale Langlebigkeit für anspruchsvollste Industrieumgebungen. In dieser Ausführung werden gewellte Platten zu einem stabilen Plattenpaket verschweißt. Diese dichtungslose Konstruktion eliminiert das Risiko von Leckagen durch Dichtungsverschleiß und ist daher äußerst zuverlässig für den Umgang mit aggressiven Flüssigkeiten, hohen Drücken und extremen Temperaturen.

WPHEs vereinen die hohe thermische Effizienz von Plattenwärmetauschern mit der Robustheit herkömmlicher Rohrbündelwärmetauscher. Diese Konstruktion bietet entscheidende Vorteile für die Hochdruck-Chemieverarbeitung und andere anspruchsvolle Branchen wie die Öl- und Gasindustrie oder die Energieerzeugung. Die geschweißte Konstruktion gewährleistet eine längere Lebensdauer, da ein gemeinsamer Verschleißpunkt entfällt. Sie können zuverlässig bei höheren Drücken als ihre gedichteten Pendants arbeiten und erreichen oft bis zu 30 bar im Vergleich zu den üblicherweise bei Plattenwärmetauschern üblichen 25 bar.

Halbgeschweißt

Halbgeschweißte Wärmetauscher bieten eine clevere Hybridlösung, die die Vorteile von geschweißten und abgedichteten Konstruktionen vereint. Diese Baugruppe verwendet sogenannte Kassetten, bei denen zwei benachbarte Platten lasergeschweißt werden. Anschließend werden diese geschweißten Kassetten gestapelt und mit herkömmlichen Dichtungen abgedichtet.

Diese einzigartige Struktur erzeugt zwei unterschiedliche Kanaltypen:

Ein geschweißter Kanal:Diese Seite ist vollständig abgedichtet und enthält die aggressive, korrosive oder unter hohem Druck stehende Flüssigkeit.

Ein abgedichteter Kanal:Diese Seite enthält die weniger anspruchsvolle Flüssigkeit und kann zur Reinigung und Wartung geöffnet werden.

Diese Konstruktion schützt die Dichtungen vor aggressiven Medien und verlängert so die Lebensdauer und Zuverlässigkeit der Anlage unter anspruchsvollen Bedingungen. Sie ermöglicht es einer halbverschweißten Wärmetauscherplatte, höhere Drücke und Temperaturen als eine vollständig abgedichtete Einheit zu bewältigen und gleichzeitig die Wartungsfreundlichkeit zu erhalten. Dadurch eignen sie sich besonders für Spezialanwendungen, insbesondere in Ammoniak-Kälteanlagen, wo sie als Kondensatoren, Verdampfer und Ölkühler eingesetzt werden. Auch in der chemischen, petrochemischen und metallverarbeitenden Industrie finden sie breite Anwendung.

Plattenmaterialien und ihre Funktionen verstehen

Das Material einesWärmetauscherplatteDie Eigenschaften bestimmen unmittelbar Leistung, Lebensdauer und Eignung für einen bestimmten industriellen Prozess. Ingenieure wählen Werkstoffe auf Basis einer sorgfältigen Abwägung von Korrosionsbeständigkeit, Wärmeleitfähigkeit, mechanischer Festigkeit und Kosten aus.

Edelstahl (304/316)

Edelstahl ist aufgrund seiner hervorragenden Kombination aus Festigkeit, Korrosionsbeständigkeit und Preis das am weitesten verbreitete Material. Die beiden gängigsten Sorten bieten jeweils deutliche Vorteile.

Edelstahl 304:Diese Güteklasse bietet eine gute Korrosionsbeständigkeit für allgemeine Anwendungen mit Wasser, Lebensmitteln und milden Chemikalien.

Edelstahl 316:Diese Sorte enthält zusätzlich Molybdän. Dieses Element verbessert die Beständigkeit gegen Chloride und Säuren erheblich und macht sie daher unverzichtbar für Anwendungen in der Schifffahrt, der chemischen Verarbeitung und Umgebungen mit korrosivem Chloridgas.

Während 316 unter sauren Bedingungen im Allgemeinen überlegen ist, kann 304 es in stark oxidierenden Umgebungen mit sehr niedrigem Halogengehalt übertreffen.

Titan

Ingenieure spezifizieren Titan für Anwendungen mit stark korrosiven Flüssigkeiten, insbesondere Meerwasser, Salzlauge und Chlor. Seine außergewöhnliche Beständigkeit gegen Ionenkorrosion bei hohen Temperaturen verhindert die schweren Schäden, die andere Metalle in maritimen Umgebungen erleiden. Dies macht es zum bevorzugten Material für Meerwasserentsalzungsanlagen und Kühlsysteme von Küstenkraftwerken.

Obwohl die Anfangsinvestition für Titan deutlich höher ist als für Edelstahl, verlängert seine überlegene Haltbarkeit die Lebensdauer. Diese Langlebigkeit reduziert die langfristigen Wartungs- und Austauschkosten in anspruchsvollen Umgebungen.

Nickellegierungen (Hastelloy, Incoloy)

Für extremste industrielle Umgebungen bieten Nickellegierungen wie Hastelloy und Incoloy eine unübertroffene chemische Beständigkeit. Diese Werkstoffe sind so konzipiert, dass sie aggressiven Medien standhalten, die Edelstahl oder sogar Titan schnell zerstören würden. Sie sind unverzichtbar für Prozesse wie:

•Konzentrierte Schwefelsäure und Salzsäure

•„Nassverfahren“ Phosphorsäure

•Heiße Fluoridsalze

•Chloridinduzierte Spannungsrissbildung

Ihre Robustheit gewährleistet Betriebssicherheit selbst unter härtesten Bedingungen in der Chemie-, Petrochemie- und Abfallverarbeitung.

Spezialplatten für anspruchsvolle Industrieflüssigkeiten

Standard-Wärmetauscher stoßen bei komplexen Industrieflüssigkeiten oft an ihre Grenzen. Prozesse mit Schlämmen, Zellstoffen oder viskosen Flüssigkeiten erfordern spezielle Lösungen.spezielle PlattenkonstruktionenUm Verstopfungen zu vermeiden und einen zuverlässigen Betrieb zu gewährleisten, entwickeln Ingenieure maßgeschneiderte Lösungen mit erosionsbeständigen Materialien und optimierten Kanalgeometrien für diese anspruchsvollen Anwendungen.

Umgang mit partikelbeladenen Flüssigkeiten

Flüssigkeiten, die suspendierte Feststoffe, Kristalle oder Partikel enthalten, erfordern Platten mit speziellen Strömungskanälen. Weitspaltplatten, auch Freiflussplatten genannt, wurden speziell für diese Bedingungen entwickelt. Ihre Konstruktion beinhaltet mehrere wichtige Merkmale, um Ablagerungen und Verstopfungen zu verhindern:

•Breitkanäle:Der Abstand zwischen den Platten kann 6-16 mm betragen, sodass feststoffreiche Flüssigkeiten problemlos hindurchfließen können.

•Reduzierte Kontaktpunkte:Ein spezielles wellenförmiges Riffelungsmuster minimiert den Kontakt zwischen den Platten. Dadurch entsteht ein freier Durchflussweg, der das Festsetzen von Partikeln verhindert.

•Glatter Ablauf:Diese Konstruktion gewährleistet einen reibungslosen Flüssigkeitsfluss ohne Stagnation oder Totzonen, die häufige Ursachen für Verstopfungen sind.

Umgang mit viskosen und faserigen Flüssigkeiten

Branchen wie die Zellstoff- und Papierindustrie, die Lebensmittelverarbeitung und die Abwasserbehandlung verarbeiten häufig viskose oder faserige Medien. Freifließende Plattenfilter sind für diese Anwendungen unerlässlich. Die breiten, ungehinderten Kanäle ermöglichen den Durchfluss dickflüssiger Medien und Materialien mit hohem Faseranteil. Diese Konfiguration gewährleistet einen ungehinderten Flüssigkeitsdurchfluss, wodurch der Druckverlust minimiert und die Verstopfung verhindert wird, die bei Standardplattenfiltern häufig auftritt. Selbst Medien mit einem Zellstofffaseranteil von bis zu 10 % können effizient durch diese Spezialkanäle fließen.

Konstruktionsprinzipien für Zuverlässigkeit

Ingenieure befolgen strenge Prinzipien, um die Zuverlässigkeit und Lebensdauer von Spezialplatten zu optimieren. Die richtige Materialauswahl ist der erste Schritt. Die Wahl des passenden Plattenmaterials, wie beispielsweise Edelstahl oder Titan, und des richtigen Dichtungsmaterials, wie EPDM oder Viton, gewährleistet die Kompatibilität mit den chemischen Eigenschaften und der Temperatur des Mediums.

Notiz:Die Einhaltung etablierter Industriestandards ist ebenfalls entscheidend. Die Befolgung der Richtlinien der American Society of Mechanical Engineers (ASME) und der Druckgeräterichtlinie (PED) gewährleistet die strukturelle Integrität und Betriebssicherheit der Geräte unter anspruchsvollen Bedingungen.

So wählen Sie die richtige Platte für Ihre Anwendung aus

Die Auswahl der richtigen Plattenanordnung ist eine wichtige technische Entscheidung, die sich unmittelbar auf die Systemeffizienz, Zuverlässigkeit und die Gesamtbetriebskosten auswirkt. Dieser Prozess erfordert eine systematische Bewertung dreier Kernbereiche: die betrieblichen Anforderungen des Systems, die chemische Zusammensetzung der verwendeten Flüssigkeiten und die langfristigen Herausforderungen hinsichtlich Wartung und Ablagerungsbildung.

Beurteilung der Betriebsbedingungen

Der erste Schritt bei der Auswahl einer Platte besteht darin, die thermischen und hydraulischen Anforderungen der Anwendung zu definieren. Ingenieure müssen die Betriebstemperaturen, Drücke und Durchflussmengen präzise quantifizieren, um die erforderliche thermische Leistung und die physikalische Größe des Bauteils zu bestimmen.

Die primäre Berechnung dient der Ermittlung der Wärmeleistung bzw. Wärmelast. Dieser Wert bestimmt die für den Wärmeübertragungsprozess benötigte Oberfläche. Der Prozess umfasst zwei Hauptschritte:

Berechnung der Wärmelast (Q):Ingenieure ermitteln zunächst die gesamte zu übertragende Wärmemenge. Dieser Wert basiert auf den Prozessanforderungen, den Durchflussraten des Fluids und der gewünschten Temperaturänderung.

Berechnung der erforderlichen Oberfläche (A):Nachdem die Wärmelast ermittelt wurde, berechnen die Ingenieure die erforderliche Wärmeübertragungsfläche. Dies ist die Gesamtoberfläche der Platten, auf der der Wärmeaustausch stattfindet. Sie bestimmt die Anzahl und Größe der für die Anwendung benötigten Platten.

Um sicherzustellen, dass die ausgewählte Einheit diese Ziele erfüllt, ist eine gründliche Analyse der Systemparameter unerlässlich. Zu den wichtigsten Leistungsindikatoren gehören:

•Thermische Leistung:Messen Sie die Ein- und Auslasstemperaturen beider Fluidkreisläufe, um die Temperaturdifferenz (Delta-T) zu berechnen.

•Durchflussraten:Überprüfen Sie die Durchflussraten sowohl der primären als auch der sekundären Flüssigkeit mithilfe kalibrierter Durchflussmesser.

•Druckabfall:Installieren Sie Manometer an den Einlass- und Auslassöffnungen, um die Druckdifferenz über beide Fluidwege zu messen.

•Profi-Tipp:💡 Während des Betriebs überwachen die Ingenieure den Druckabfall im Wärmetauscher. Ein Druckabfall von mehr als 5 PSI deutet häufig auf ein potenzielles Problem hin, wie z. B. Ablagerungen oder eine interne Verstopfung, die untersucht werden muss.

Beurteilung der Flüssigkeitskompatibilität

Die chemische Zusammensetzung der Prozessflüssigkeiten bestimmt die Auswahl der Platten- und Dichtungsmaterialien. Eine falsche Materialwahl kann zu schneller Korrosion, Dichtungsversagen und kostspieligen Systemausfallzeiten führen. Kompatibilität gewährleistet die Langlebigkeit und Sicherheit der Anlagen.

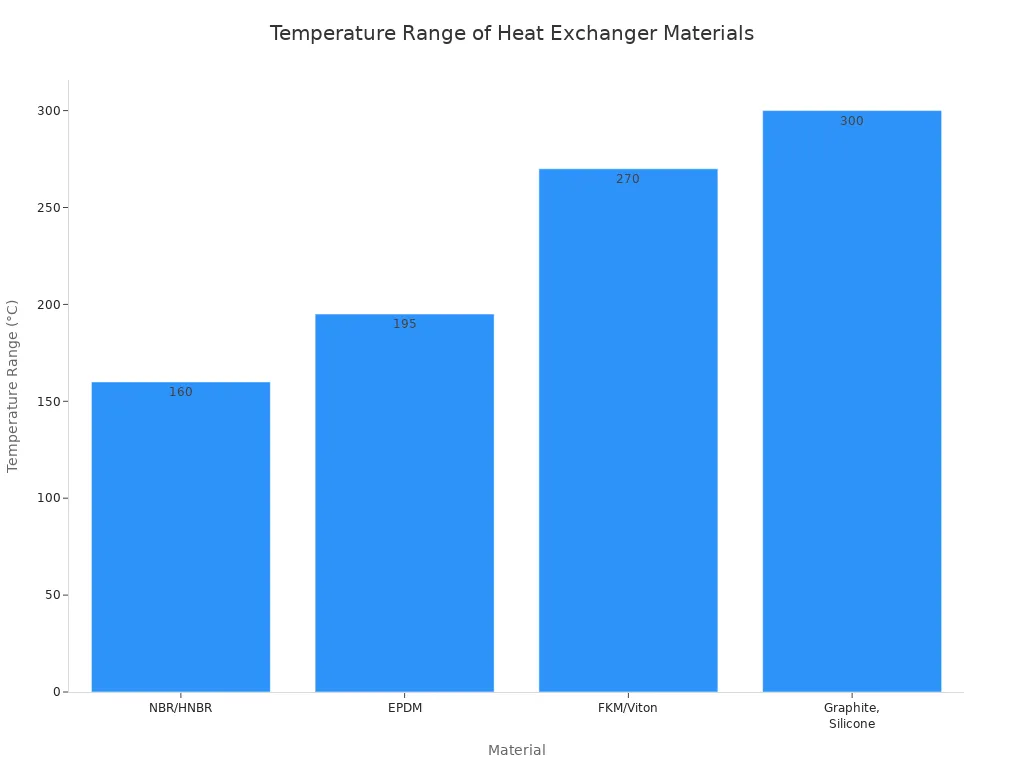

Bei Dichtungseinheiten ist das Dichtungsmaterial oft der wichtigste Auswahlfaktor. Jedes Elastomer weist einen spezifischen Bereich an chemischer und thermischer Beständigkeit auf.

| Material | Temperaturbereich | Am besten geeignet für | Einschränkungen |

|---|---|---|---|

| NBR/HNBR | -20–140 °C | Öle, Kraftstoffe | Geringe Chemikalienbeständigkeit |

| EPDM | -30–165 °C | Dampf, Wasser, Reinigungslösungen | Nicht geeignet für Öle |

| FKM/Viton | -10–260 °C | Aggressive Chemikalien | Höhere Kosten |

| Graphit, Silikon | bis zu 300 °C | Anwendungen für hohe Temperaturen und Lebensmittelqualität | Sonderpreise |

Der Betriebstemperaturbereich ist ein entscheidender Faktor bei der Materialauswahl, wie die Leistungsfähigkeit verschiedener Elastomere zeigt.

Bestimmte Branchen haben bewährte Verfahren für die Materialauswahl etabliert:

•Heizung, Lüftung, Klimaanlage und Kältetechnik:EPDM ist eine Standardwahl für Wasser-Glykol-Systeme. FKM wird für Systeme empfohlen, die HFO-Kältemittel oder -Öle verwenden.

•Speisen und Getränke:Lebensmittelgeeignetes EPDM und hochwertige Silikone sind gängig. FKM wird für Prozesse mit aggressiven Reinigungschemikalien verwendet.

•Chemie & Petrochemie:FKM (Viton) und andere Spezialelastomere sind unerlässlich für den sicheren Umgang mit aggressiven, korrosiven Substanzen.

Wartung und Verschmutzung berücksichtigen

Fouling – die Ansammlung unerwünschter Ablagerungen auf Plattenoberflächen – ist ein Hauptproblem bei industriellen Wärmetauschern. Es verschlechtert die thermische Leistung, erhöht den Druckverlust und erfordert eine regelmäßige Reinigung. Die Konstruktion der Platte selbst spielt eine wichtige Rolle bei der Minderung von Fouling.

Untersuchungen zeigen, dass die Strömungsverteilung in den Plattenkanälen ein entscheidender Faktor ist. Platten mit unterschiedlichen Wellenmustern können selbst unter identischen Betriebsbedingungen deutlich unterschiedlich schnell verschmutzen. Eine ungeeignete Konstruktion kann zu Bereichen mit niedriger Strömungsgeschwindigkeit oder Stagnation führen, in denen sich Partikel und Ablagerungen leicht ansammeln.

Beispielsweise haben Studien zur Dampfkondensation gezeigt, dass eine Wärmetauscherplatte mit einem Wellenwinkel von 60° die benötigte Oberfläche im Vergleich zu einer mit 30° deutlich reduzieren kann, sofern der Druckverlust nicht begrenzt ist. Allerdings unterscheiden sich die Strömungseigenschaften und das Verschmutzungspotenzial der beiden Ausführungen. Daher müssen Ingenieure ein Wellenmuster wählen, das eine gleichmäßige Strömungsverteilung über die gesamte Oberfläche gewährleistet. Diese Konstruktionswahl trägt dazu bei, eine hohe Strömungsgeschwindigkeit aufrechtzuerhalten, was einen Selbstreinigungseffekt erzeugt und die Ablagerungsbildung minimiert. Dies verlängert letztendlich die Betriebszyklen und reduziert die Wartungshäufigkeit.

Die Wärmetauscherplatte ist das Herzstück des industriellen Wärmemanagements und nicht bloß ein passives Bauteil. Ihre Konstruktion, ihr Material und ihre Montageart bestimmen maßgeblich die Effizienz, Sicherheit und Wirtschaftlichkeit des Betriebs. Die Auswahl der richtigen Platte ist daher grundlegend für die Optimierung der Systemleistung und die Gewährleistung langfristiger Zuverlässigkeit.

Häufig gestellte Fragen

Wie oft sollten Wärmetauscherplatten gereinigt werden?

Die Reinigungshäufigkeit hängt von der Art des Fluids und den Betriebsbedingungen ab. Die Betreiber überwachen den Druckabfall und die thermische Leistung, um den optimalen Reinigungsplan für ihr jeweiliges System zu ermitteln.

Können verschiedene Plattentypen in einem Gerät gemischt werden?

Ja, Ingenieure können ein gemischtes Plattenpaket herstellen. Diese „thermische Mischung“ optimiert das Verhältnis zwischen Wärmeübertragungseffizienz und Druckverlust für eine spezifische Anwendung.

Was ist die häufigste Ursache für Plattenversagen?

Korrosion und Dichtungsverschleiß sind die häufigsten Ausfallursachen. Die richtige Materialauswahl unter Berücksichtigung der Fluidverträglichkeit und der Betriebstemperatur ist entscheidend, um vorzeitigen Ausfall zu verhindern.