Die überraschende Leistung eines vollverschweißten Plattenwärmetauschers

Für Extreme gebaut: Haltbarkeit und Widerstandsfähigkeit

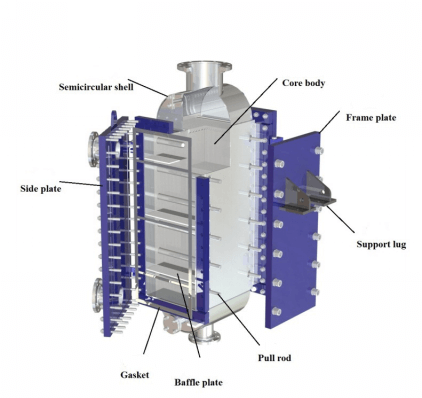

Avollverschweißter Plattenwärmetauscherist für den Einsatz in rauen Industrieumgebungen konzipiert. Seine robuste Konstruktion bietet außergewöhnliche Haltbarkeit und Widerstandsfähigkeit gegen extreme Betriebsanforderungen.

Handhabung von Hochdruckvorgängen

Herkömmliche Wärmetauscher versagen unter hohem Druck oft aufgrund von Dichtungsproblemen. Geschweißte Konstruktionen beseitigen diese Schwachstelle. Die Schweißnähte bilden eine solide, geschlossene Einheit, die deutlich höhere Drücke ohne das Risiko von Dichtungsbrüchen bewältigen kann.

| Wärmetauschertyp | Auslegungsdruck (psig) | Auslegungsdruck (barg) |

|---|---|---|

| Platte und Rahmen mit Dichtung | Bis zu 435 | Bis zu 30 |

| Geschweißte Platte | Bis zu 1450 | Bis zu 100 |

Hält extremen Temperaturen stand

Dichtungen verschleißen bei hohen Temperaturen, was den Betriebsbereich herkömmlicher Geräte einschränkt. Ein vollverschweißter Plattenwärmetauscher arbeitet bei deutlich höheren Temperaturen effektiv, da er keine Dichtungen besitzt. Dadurch eignet er sich ideal für Prozesse mit Dampf, heißen Ölen oder anderen Hochtemperaturflüssigkeiten.

| Wärmetauschertyp | Maximale Betriebstemperatur |

|---|---|

| Platte und Rahmen mit Dichtung | 392°F (200°C) |

| Vollständig verschweißte Platte | 662°F (350°C) |

Gewährleistung höchster Materialintegrität

Fortschrittliche Schweißtechniken tragen maßgeblich zur Robustheit der Einheit bei. Methoden wie Schmelz- und Widerstandsschweißen erzeugen nahtlose, leistungsstarke Verbindungen zwischen den Platten. Dieses Verfahren gewährleistet eine dichte Konstruktion und sorgt für hervorragende strukturelle Stabilität und langfristige Zuverlässigkeit.

Widerstand gegen aggressive Korrosion

Betreiber können aus einer großen Palette korrosionsbeständiger Werkstoffe für die Konstruktion wählen. Dadurch kann der Wärmetauscher auch aggressive und gefährliche Flüssigkeiten sicher verarbeiten.

Verfügbare Materialien umfassen:

Edelstahl und Duplexlegierungen

Titan und Zirkonium

Hastelloy- und Nickellegierungen

Materialien wie Hastelloy bieten eine hervorragende Säurebeständigkeit, während hochwertige Edelstähle wie 254SMO eine hervorragende Chloridbeständigkeit aufweisen. Diese Materialflexibilität gewährleistet optimale Leistung und Langlebigkeit der Geräte.

Warum ein vollverschweißter Plattenwärmetauscher die Zuverlässigkeit steigert

Betriebssicherheit hat in anspruchsvollen Industrieumgebungen höchste Priorität. Einvollverschweißter Plattenwärmetauscherbietet überlegene Leistung, indem es die üblichen Fehlerquellen herkömmlicher Einheiten direkt angeht und so einen konsistenten und sicheren Betrieb gewährleistet.

Beseitigung kritischer Leckagerisiken

Die Hauptursache für Leckagen in herkömmlichen Wärmetauschern sind Dichtungsfehler. Geschweißte Konstruktionen lösen dieses Problem an der Wurzel. Die Wärmeübertragungsplatten sind durch starke, nahtlose Schweißnähte dauerhaft miteinander verbunden. Diese Konstruktion schafft eine hermetisch abgedichtete Einheit, die Dichtungen vollständig überflüssig macht und so die häufigsten Leckagewege beseitigt. Diese Konstruktion verhindert sowohl externe Leckagen als auch interne Kreuzkontaminationen zwischen Flüssigkeitsströmen.

Verbesserung der Anlagen- und Personalsicherheit

Weniger Lecks bedeuten unmittelbar ein sichereres Arbeitsumfeld. Katastrophale Dichtungsfehler können gefährliche oder heiße Flüssigkeiten freisetzen und so erhebliche Risiken für Personal und Ausrüstung bergen.

Die robuste, vollverschweißte Konstruktion bietet maximale Sicherheit und Umweltschutz. Diese Konstruktion trägt dazu bei, dass Anlagen strenge Industriestandards wie ASME- und API-Protokolle einhalten, insbesondere in der Chemie- sowie der Öl- und Gasbranche.

Reduzierung des Wartungsaufwands

Das dichtungslose Design vereinfacht die Wartungspläne erheblich. Betreiber müssen keine Kosten für die regelmäßige Inspektion, den Austausch und das Nachziehen von Dichtungen mehr einplanen. Diese langfristige Zuverlässigkeit hat sich in der Praxis bewährt.

Ein Öl- und Gasunternehmen verwendet seit über einem Jahrzehnt geschweißte Einheiten zur Reinigung von Gas, das gefährliches H2S enthält, und schätzt deren Zuverlässigkeit und minimalen Wartungsaufwand.

Eine europäische Raffinerie verwendet in ihrer Schwefelrückgewinnungsanlage geschweißte Wärmetauscher, wobei spezielle Schweißungen den strengen NACE-Codes für den Nass-H2S-Betrieb entsprechen.

Minimierung von Produktionsausfallzeiten

Zuverlässiger Betrieb und geringer Wartungsaufwand führen zu einem entscheidenden Geschäftsvorteil: einer längeren Betriebszeit. Weniger unerwartete Ausfälle und kürzere Wartungsintervalle sorgen für einen reibungslosen Produktionsablauf. Durch die Vermeidung von Leckagen und den reduzierten Wartungsbedarf minimiert diese Technologie kostspielige Unterbrechungen und maximiert die Anlagenproduktivität.

Kompaktes Design, maximale Effizienz

Ein entscheidender Vorteil dervollverschweißter Plattenwärmetauscherist die Fähigkeit, maximale Wärmeleistung auf minimalem Raum zu liefern. Diese Effizienz beruht auf einem intelligenten Design, das ältere, sperrigere Technologien übertrifft.

Hohe Wärmeübertragung bei geringem Platzbedarf

Die hohe Effizienz des Geräts beruht auf den gewellten Platten. Diese Platten bilden komplexe Kanäle, die Flüssigkeiten in eine turbulente Strömung zwingen. Diese Turbulenz maximiert die Wärmeübertragung über die Plattenoberfläche.

Spezielle Wellenmuster erzeugen selbst bei geringen Strömungsgeschwindigkeiten hohe Turbulenzen.

Diese Konstruktion erhöht die Wandschubspannung, was die Wärmeübertragungskoeffizienten verbessert.

Fortschrittliche Verteilungsbereiche wie das CurveFlow-Design sorgen für eine gleichmäßige Flüssigkeitsverteilung und verbessern die Gesamteffizienz um bis zu 15 %.

Durch diese turbulente Strömung kann die Einheit im Vergleich zu anderen Konstruktionen die gleiche Wärmeleistung mit einer viel kleineren Oberfläche erzielen.

Eine platzsparende Alternative zum Rohrbündel

Diese Technologie bietet eine kompakte Lösung für Industrieanlagen. Ein vollverschweißter Plattenwärmetauscher benötigt typischerweise 50–80 % weniger Stellfläche als ein Rohrbündelwärmetauscher. Diese Reduzierung ist besonders wichtig bei Anwendungen mit begrenztem Platzangebot, wie beispielsweise auf Offshore-Plattformen.

Eine vorgeschlagene Mehrstromanordnung für eine Offshore-Plattform zeigte eine erhebliche Reduzierung der erforderlichen Wärmetauscherfläche und unterstreicht den Wert der Technologie in platzbeschränkten Umgebungen.

| Wärmetauschertyp | Gesamte Wärmetauscherfläche (m²) |

|---|---|

| Konventionelle Rohrbündelwärmetauscher | 9350.96 |

| Mehrstromanordnung | 3598 |

Optimierung der Wärmeleistung

Ingenieure nutzen modernste Werkzeuge, um den thermischen Wirkungsgrad zu optimieren. Die numerische Strömungsmechanik (CFD) ist hierfür unerlässlich. Mithilfe der CFD-Analyse können Konstrukteure Strömung und Wärmeübertragung im Wärmetauscher simulieren. Sie können verschiedene Plattenmuster, Winkel und Abstände digital testen. Dieses virtuelle Prototyping hilft, die effektivste Konfiguration zu identifizieren und führt zu Designs mit bis zu 25 % höherer thermischer Effizienz als herkömmliche Modelle. Diese Optimierung stellt sicher, dass jede Einheit Spitzenleistung liefert.

Wichtige industrielle Anwendungen und Anwendungsfälle

Das robuste und effiziente Design vongeschweißte Plattenwärmetauschermacht sie zur besten Wahl für viele anspruchsvolle Branchen. Ihre Zuverlässigkeit und Leistung lösen kritische Herausforderungen in komplexen Prozessen.

Öl- und Gasraffination

In der Öl- und Gasindustrie sind diese Einheiten für maximale Effizienz und Sicherheit unerlässlich. Sie erfüllen während des gesamten Raffinationsprozesses wichtige Aufgaben, von der Rohöldestillation bis zur Kühlung der Endprodukte.

·Schlüsselrollen:Vorwärmer, Nachverdampfer, Kondensatoren und Economizer.

·Wirtschaftliche Vorteile:Ihre kompakte Größe reduziert den Installationsraum, während die hohe Wärmerückgewinnung den Energieverbrauch senkt. Dies führt zu minimierten jährlichen Gesamtkosten.

Chemische und petrochemische Verarbeitung

Chemieanlagen sind für die Prozessstabilität auf präzises Wärmemanagement angewiesen. Geschweißte Wärmetauscher sorgen für die notwendige Temperaturkontrolle bei sensiblen Reaktionen, insbesondere in der Polymer- und Kunststoffproduktion. Sie optimieren die Energierückgewinnung und minimieren Fouling. Dadurch steigern die Anlagen den Durchsatz und die Zuverlässigkeit bei der Herstellung von Ethylen, Polymeren und anderen Aromaten.

Stromerzeugung und HLK-Systeme

Diese Wärmetauscher sind für die moderne Stromerzeugung von entscheidender Bedeutung.

In Kernkraftwerken werden kritische Flüssigkeiten in Hilfssystemen dank ihrer lecksicheren Schweißkonstruktion sicher gehandhabt. Sie sind so konstruiert, dass sie hohem Druck und Strahlung standhalten.

In Geothermieanlagen wird Wärme effizient aus der Erde auf ein Arbeitsfluid übertragen, das dann mit minimaler Umweltbelastung Strom erzeugt.

Pharmazeutische und sanitäre Prozesse

Hohe Reinheit ist in pharmazeutischen und hygienischen Anwendungen unverzichtbar. Die dichtungslose, hermetisch abgedichtete Konstruktion eines vollverschweißten Plattenwärmetauschers verhindert Kreuzkontaminationen zwischen Flüssigkeitsströmen. Dies gewährleistet die Integrität empfindlicher Produkte und sorgt gleichzeitig für die präzise Temperaturregelung, die für gleichbleibende Qualität erforderlich ist.

Ein vollverschweißter Plattenwärmetauscher bietet außergewöhnliche Langlebigkeit für extreme Industrieanwendungen. Seine dichtungslose, leckagefreie Konstruktion gewährleistet höchste Betriebssicherheit und Zuverlässigkeit. Diese Technologie vereint robuste, wartungsarme Konstruktion mit hoher thermischer Effizienz auf kompaktem Raum und stellt eine überlegene technische Lösung für anspruchsvolle Wärmeübertragungsanwendungen dar.

Häufig gestellte Fragen

Was ist der Unterschied zwischen einer vollständig verschweißten Einheit und einer komplett verschweißten Einheit?

Avollverschweißte Einheithat keine Dichtungen. Seine Platten sind miteinander verschweißt, wodurch eine stabilere, leckagefreie Konstruktion entsteht. Dadurch kann er höheren Drücken und Temperaturen sicher standhalten.

Kann es mit jeder Art von Flüssigkeit verwendet werden?

Ja, das ist möglich. Ingenieure wählen aus verschiedenen korrosionsbeständigen Materialien wie Edelstahl oder Titan. Diese individuelle Anpassung gewährleistet einen sicheren und langfristigen Betrieb mit aggressiven oder gefährlichen Industrieflüssigkeiten.

Ist die Reinigung einer vollständig verschweißten Einheit schwierig?

Die Reinigung ist unkompliziert. Die Bediener verwenden ein Cleaning-In-Place (CIP)-System. Bei diesem Verfahren zirkulieren Reinigungslösungen durch die Einheit und entfernen so effektiv Verschmutzungen, ohne dass der Wärmetauscher zerlegt werden muss.