Größerung von Wärmetauschern mit gedruckten Schaltkreisen: Ein umfassender Anleitung

Print Circuit Wärmetauscher(PCHEs) sind eine hochmoderne Klasse von kompakten Plattenwärmetauschern, die für extreme Bedingungen konzipiert wurden. Sie bestehen aus Stapeln von dünnen Metallplatten (oft Edelstahl oder Nickellegierung), in die feine Mikrokanäle chemisch geätzt werden, dann diffusionsverbund zu einem festen Block. Diese neuartige Konstruktion bietet eine außergewöhnlich große Wärmeübertragung Fläche auf einem kleinen Fußabdruck.

von SHPHEPCHE ists kann bei Drucken bis zu 1000 bar und Temperaturen bis zu 850 - 900 ° C betrieben werden, unter denen herkömmliche Austauscher ausfallen. Das diffusionsgebundene Mikrokanalnetzwerk sorgt zudem für hohe Festigkeit und Korrosionsbeständigkeit. Das Ergebnis ist ein Wärmetauscher mit bemerkenswert kompakten Größen und hohem thermischen Wirkungsgrad - beispielsweise mit einem etwa 5 - 10 - mal geringerem Fußabdruck als eine vergleichbare Schalen-und - Rohr-Einheit.

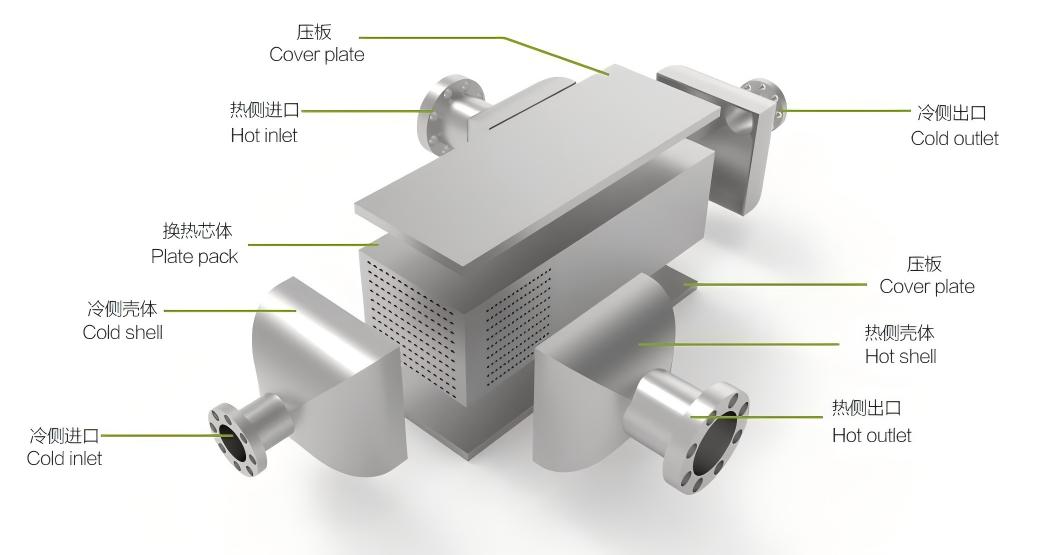

Abbildung: Bau eines gedruckten Schaltkreises Wärmetauschers. Dünne Platten mit geätzten Mikrokanälen werden gestapelt und diffusionsgebunden zu einem festen Block. Deckplatten und Header-Schalen bilden Einlass - / Auslass-Mannleisten für heiße und kalte Flüssigkeiten.

Die obige Abbildung zeigt eine typische PCHE-Einrichtung. Abdeckplatten befestigen sich an Einlass - und Auslassshalen, und der Kern ist ein Stapel von Kanalplatten. Jede Kanalplatte trägt entweder die heiße oder kalte Flüssigkeit, die durch dünne Metallwände getrennt wird. Flüssigkeiten können in Gegenströmungs - oder Kreuzflusswegen fließen, wodurch die log-meine Temperaturdifferenz maximiert wird. Da die Platten zu einem Monolith verbunden sind, gibt es keine Dichtungen oder Verbindungen zwischen den Plattenschichten - wodurch Leckwege eliminiert werden und der Betrieb bei ultrahohem Druck ermöglicht wird.

Printed Circuit Heat Exchanger Anwendungen

Öl und Gas: In Flüssigerdgasanlagen und Regasifikationsanlagen dienen PCHEs in vorgekühlten Methanzyklen, End-Flash - Gasrückgewinnung, Abkohlgasbehandlung und Verdampfgeräten. Die kryogene Leistung (bis -196 ° C) und die Hochdruckfähigkeit machen PCHEs ideal für Kraftstoffgasheizungen und Wärmerückgewinnung in schwimmenden Regastern.

- Wasserstoffbrennung und - verarbeitungSchnelle Wasserstoff-Tankstationen setzen auf schnelles Vorkühlen von Hochdruck-H2 zur Maximierung der Füllraten. PCHEs (insbesondere mit speziellen 3D-etzten Kanälen) werden verwendet, um Wasserstoff von 700 bar bis zu Lagerungszuständen vorzukühlen, wodurch die Pumpenleistung und Wartezeiten reduziert werden. Im weiteren Sinne kann die Wasserstoffverflüssigung und - verarbeitung die Hochdruckbelastbarkeit von PCHEs nutzen.

- Chemisch Petrochemische AnlagenPCHEs sind in der Hochdruck-Kohlenwasserwasserstoffverarbeitung, Raffination und petrochemischen Aufgaben bewährt. Sie übernehmen Aufgaben wie Gastaupunktkontrolle, Reaktor-Interstufenkühlung, saure Gaskühlung und Kondensation in Prozessen, die strenge Sauberkeit erfordern. Ihr geringer Flüssigkeitsbestand und ihre hohe thermische Wirksamkeit eignen sich für saubere, kritische Dienstleistungen. (Nickellegierte PCHEs werden beispielsweise in der chemischen Verarbeitung weit verbreitet, um rauen Flüssigkeiten und hohen Temperaturen zu widerstehen.)

- StromerzeugungIn fortgeschrittenen Leistungszyklen werden PCHEs in Rekuperatoren und Generatoren verwendet. Für superkritische CO2 - Zyklen, bei denen alle Ströme bei 200 - 300 bar oder höher sind, können PCHEs Temperaturrutschen von ~ 600 ° C und massiven Druckunterschieden standhalten. Sie werden auch in der Kernenergie (Dampfgenerator-Austausch) und Gasturbinen-Brennstoff - Gas-Heizung verwendet. Ihr ultrahoher Druck (bis zu ~ 1250 bar bei einigen Designs) macht sie attraktiv für neuartige Zyklen.

Erneuerbare Energienund Storage: PCHEs gewinnen für konzentrierte Solarenergie, Langzeitspeicherung (Schmolzenes Salz, etc.) Aufmerksamkeit, und CO2 - Abscheidungssysteme, bei denen hohe Zyklus-Effizienz und kompakter Wärmetaustausch entscheidend sind.

Wichtige Überlegungen bei PCHE Sizing

- Wärmeübertragung (Heat Transfer Requirement): Zuerst berechnen Sie die erforderliche Wärmeaufgabe Q aus Prozessdaten (Massenflussraten, spezifische Wärme und Temperaturänderung der heißen und kalten Flüssigkeiten). Bestimmen Sie auch die log-mean temperature difference (LMTD) oder die erforderlichen Ausgangstemperaturen. Die Wärmeaufgabe und die LMTD legen die benötigte Gesamtwärmeübertragung über die Beziehung fest

wo U ist der Gesamtwärmeübertragungskoeffizient. - Flüssigkeitsdurchflussraten und Geschwindigkeit: Angesichts der Massenflussraten jeder Flüssigkeit (heiße und kalte Seite) wählen Sie die anfänglichen Kanaldimensionen, um die Geschwindigkeit zu berechnen. Zum Beispiel, wenn jeder Kanal eine Querschnittsfläche hat

Fluid Geschwindigkeit . Die Geschwindigkeit bestimmt das Durchflussregime (Reynolds Zahl) ) und somit die Wärmeübertragung und Druckabfall. PCHE-Mikrokanäle haben typischerweise einen hydraulischen Durchmesser von 0,4 - 4 mm, so dass die Strömungen abhängig von Geschwindigkeit und Flüssigkeit von laminar bis turbulent reichen können. - Kanalgeometrie und Konfiguration: Schlagwort: Kanalform, Breite (

und Länge. PCHE-Hersteller bieten häufig Kataloge von Kanalmustern (gerade, Zickzack, Wellen, 3D, etc.) an. Platte und Wellenprofile. Schmalere Kanäle erhöhen die Oberfläche (erhöhter Wärmeübertragung), aber auch den Druckabfall. Die gewählte Geometrie muss Druckabfallgrenzen erfüllen und gleichzeitig die erforderliche Wärmeübertragung liefern. Da das chemische Ätzen sehr flexibel ist, können PCHEs komplexe Serpentin - oder Verteilungsmuster implementieren, die in einfachen Finplatten unmöglich sind. Die Produktparameter können die anfängliche Wahl orientieren - beispielsweise listet SHPHE typische Kanalspannen von 0,4 bis 4 mm und Plattendicke von 0,5 - 2 mm auf. - Berechnung des Wärmeübertragungskoeffizienten: Verwenden Sie Korrelationen zur Schätzung des konvektiven Wärmeübertragungskoeffizienten h Auf jeder Seite. Für viele PCHE-Designs (halbkreisförmige Kanäle von wenigen Millimeter) sind Korrelationen für Nu und Reibungsfaktoren aus der Literatur oder CFD-Daten verfügbar. Zum Beispiel gibt eine Studie für 2 mm halbkreisförmige Kanäle:

- Bereich und Kanalzahl: Einmal U geschätzt, lösen

für die benötigte Wärmeübertragungsfläche. In einem PCHE kommt die Fläche aus der Summe aller Kanalwände. Wenn jede Kanalplatte Parallele Kanäle mit Breite Längen und Und es gibt Die Fläche beträgt ungefähr, dann ist die Gesamtfläche (wo Die Asymmetrie, wenn überhaupt). Daraus kann man die benötigten und Praktische Platten-Dimensionen. Wenn beispielsweise eine effektive Fläche von 0,5 m2 benötigt wird und jeder Kanal 0,01 m2 beiträgt, müssen ungefähr 50 Kanalplatten gestapelt werden. - Pressure Drop Schätzung: Berechnen Sie den Druckverlust auf jeder Seite. Für einen bestimmten Kanal gibt das Darcy 's Gesetz

. hier ist die mittlere Geschwindigkeit im Kanal und Der Reibungsfaktor aus der oben genannten Korrelation. Da die Kanäle klein sind, kann der Druckabfall erheblich sein - Ingenieure müssen sicherstellen, dass bleiben innerhalb der zulässigen Grenze. Wenn der Abfall zu hoch ist, kann man die Kanalgröße vergrößern, die Kanallänge reduzieren (durch das Hinzufügen von mehr parallelen Kanälen / Platten) oder eine andere Durchflussweggeometrie wählen. - Material - und mechanische Beschränkungen: Wählen Sie das Plattenmaterial und die Dicke basierend auf den Druck - und Korrosionsanforderungen. AIndustrielle PCHEDie Plattendicke von SHPHE muss dem vollen Konstruktionsdruck standhalten; beispielsweise legt SHPHE Plattendicke von 0,5 - 2 mm für Drücke bis zu 1000 bar fest. Materialien wie SS316L, Inconel 625, Titan oder Hastelloy sind üblich, um Hochtemperaturen oder korrosiven Flüssigkeiten zu widerstehen. Sehr hohe Drucke können dickere Platten oder Hochfestigkeitslegierungen erfordern, die die Kanalgröße oder Fläche reduzieren, so dass dieser Kompromiss wiederholt werden muss.

- Iteration und Optimierung: Da die oben genannten Faktoren voneinander abhängig sind, ist die Größenordnung in der Regel iterativ. Man passt normalerweise Kanallücke oder Zählung an und berechnet neu U und

bis sowohl die thermischen als auch die hydraulischen Einschränkungen erfüllt sind. Computer-Tools oder Hersteller-Software hilft oft dabei. In kritischen Fällen (z.B. sCO2 - Zyklen) kann eine detaillierte Simulation verwendet werden, um die Geometrie zu finalisieren.

Definieren Sie Anforderungen: Sammeln Sie heiße / kalte Einlass / Auslasstemperaturen, Massenflussraten, zulässige Druckabfälle und erforderliche Leistung

. Vorläufig wählen Sie die Kanaldimensionen: Wählen Sie eine Kanalbreite (z.B. 1 - 3 mm) und eine Plattenwellform.

Berechnung der Geschwindigkeit und der Reynolds-Zahl:

, . Schätzung der Wärmeübertragungskoeffizienten: Nusselt-Korrelationen (Nu vs. Re)

und für jede Seite. Berechnung insgesamt

: kombinieren , ... und Wandleitung. Berechnung der erforderlichen Fläche:

. Bestimmen Sie die Kanalzahl / Länge: Verwenden Sie die Flächenformel, um

und Das entspricht der Plattengröße. Überprüfen Sie den Druckfall: Rechnen

für jede Seite. Anpassung der Geometrie: Wenn

ist zu hoch oder U zu niedrig, ändern Sie die Kanalbreite, die Plattenzahl oder den Durchflussweg (Bogen hinzufügen, Muster ändern) und wiederholen Sie. Mechanisch bestätigen: Stellen Sie sicher, dass die Wanddicke und das Material die ASME / PED-Codes für den Entwurfsdruck und die Temperatur erfüllen.

Während dieses Prozesses ist es wichtig, die Herstellungsbeschränkungen zu beachten. Zum Beispiel kann das chemische Ätzen sehr komplizierte Kanäle (Sperpentin, Multipass-Schaltkreise) erzeugen, aber übermäßig dünne Wände (< 0,2 mm) sind unpraktisch zum Ätzen und Klebten. Die Richtlinien von SHPHE schlagen Plattenstärken im Bereich von 0,5 - 2 mm für die meisten PCHEs vor.

Vergleich zu Shell-and - Tube und anderen Arten von Austachern

Die PCHE-Größerung ist komplizierter als bei herkömmlichen Austachtern, bietet aber erhebliche Vorteile. Shell-and - Tube-Wärmetauscher (STEs) werden unter Verwendung bekannter Korrelationen entworfen und verwenden häufig die LMTD - oder NTU-Methoden in Lehrbüchern. Ihre großen Röhren und Schalen vereinfachen die Analyse (tubuläre Nusselt - und Reibungsfaktor-Diagramme, gerade Berechnungen). Jedoch sind STEs sperrig und schwer. Im Gegensatz dazu erfordern die Mikrokanäle eines PCHE eine detaillierte Wärmeübertragung und CFD-Analyse auf Kanalebene, die mathematisch komplexer ist, aber eine viel kleinere Einheit erzeugt.

Plate-Fin - Austauscher sind ebenfalls kompakt, haben jedoch Einschränkungen. Eine Plattenfin verwendet wechselnde Finenstafel für jede Flüssigkeit, die mechanisch geformt wird. Die mechanische Formung begrenzt Flossenformen (scharfe Bogen und extreme Wellen sind schwer zu drücken). Das chemische Ätzen in PCHEs ist viel flexibler: Jedes Kanalmuster, das auf einer Maske gedruckt werden kann, ist möglich, einschließlich sehr komplexer Serpentin - und Verteilungsformen. Somit können PCHEs eine höhere Oberflächendichte oder spezielle Durchflussstrukturen (z. B. mehrpass-kompakte Designs) erreichen, die Plattenfin nicht kann.

In Bezug auf die Leistung,PCHEs schlagen typischerweise STEs und PFHEs in der Kompaktheit und Effizienz.Studien berichten, dass PCHEs in einem gegebenen Volumen im Vergleich zu einem Schalen-und - Rohr die Wärmeübertragungsfläche 4 - 6 - mal anpassen können, wodurch eine thermische Wirksamkeit von bis zu ~ 98% erreicht wird. Die dichten Mikrokanäle sorgen zudem für einen geringeren Flüssigkeitsbestand: Ein Fall ersetzte eine 70 - Tonnen-Schale - Rohr-Einheit durch einen 11 - Tonnen-PCHE. Der kleinere Inventar reduziert weiter Energieverluste, Rohrläufe und sogar die erforderliche Größe der Sicherheitsausrüstung.

Auf einer abschließenden Note

Die Größe eines PCHE erfordert sorgfältige Aufmerksamkeit auf Durchflussraten, thermische Leistung, Kanalgeometrie und Druckfallbeschränkungen - mehr als herkömmliche Austauscher - aber diese Anstrengung entfaltet die einzigartigen Vorteile des PCHE. Durch den beschriebenen Ansatz können Ingenieure ein PCHE entwerfen, das die erforderliche Wärmebelastung in einem Bruchteil des Raumes erfüllt. PCHEs überzeugen sich unter extremen Bedingungen (bis zu 1000 bar, 850 ° C), bei denen andere Austauscher versagen. Ob für LNG, Wasserstoff, Chemikalien oder Stromerzeugung, der Schlüssel zur Nutzung dieser Technologie sind präzise Größen und Materialauswahl.

Shanghai Wärmeübertragung Ausrüstung Co., Ltd. ist spezialisiert auf die Konstruktion, Herstellung, Installation und Service von Plattenwärmetauschern und kompletten Wärmeübertragungssystemen.

Wenn Sie weitere Beratung und Diskussion benötigen, fühlen Sie sich bitte frei zu Kontakt uns.

E-Mail: info@shphe.com

WhatsApp / Zell: 86 15201818405