Plattenwärmetauscher-Lösung für die Metallurgieindustrie

Fortschrittliche Wärmetauschertechnologie treibt den Fortschritt in der Metallurgie voran. SHPHEsPlattenwärmetauscher mit weitem Spaltbietet hohe Druckbeständigkeit, Korrosionsschutz und Energieeffizienz. Mit patentiertem Design und globalen Zertifizierungen unterstützt SHPHE Industrieprojekte in über 20 Ländern und erfüllt die strengen Anforderungen der Wärmeübertragung in metallurgischen Anwendungen.

Herausforderungen der Metallurgieindustrie

Hohe Temperaturen und korrosive Medien

Metallurgische Prozesse setzen Anlagen extremen Bedingungen aus. Bediener sind häufig hohen Temperaturen und aggressiven chemischen Umgebungen ausgesetzt, die die Integrität jedes Wärmetauschers in der Anlage gefährden. Zu den häufigsten Korrosionsarten gehören:

Oxidation, bei der Metalle mit Sauerstoff reagieren und instabile Oxide bilden

Sulfidierung, die durch schwefelhaltige Gase entsteht, die Metalloberflächen angreifen

Aufkohlung, verursacht durch kohlenstoffreiche Gase, die zur Versprödung führen

Metal Dusting, eine schwere Form der Aufkohlung, die Lochfraß verursacht

Korrosion durch Asche- oder Salzablagerungen, bei der Ablagerungen Schutzschichten zerstören

Halogenkorrosion, bei der Halogengase flüchtige Verbindungen bilden

Korrosion durch geschmolzenes Metall und geschmolzenes Salz, die bei erhöhten Temperaturen angreifen

Nitrierung, bei der Stickstoffgase Metall zersetzen

Diese korrosiven Bedingungen treten in vielen industriellen Umgebungen auf, einschließlich der Stahl- und Aluminiumproduktion. Die folgende Tabelle zeigt typische Umgebungen:

Temperaturbereich (°C) | Korrosive Medien | Korrosionsverhalten und Hinweise |

30 | Chloridionen (Cl−) | Begrenzte Lochfraßbildung; Oxidschicht größtenteils intakt |

30–45 | Chloridionen (Cl−) | Loch- und Spaltkorrosion breiten sich aus; Passivierungsfilm wird zerstört |

40–45 | Chloridionen (Cl−) | Schnelle Bildung von Korrosionsprodukten |

50 | Chloridionen (Cl−) | Die Korrosionsrate variiert je nach Umgebung |

Herkömmliche Wärmetauscherkonstruktionen haben unter diesen Bedingungen Probleme. Dichtungsmaterialien zersetzen sich bei Temperaturen über 150 °C, und Edelstahlplatten verformen sich, was zu Leckagen und häufigen Wartungsarbeiten führt. Nur moderne Materialien und robuste Konstruktionen gewährleisten eine zuverlässige Wärmeübertragung in solch rauen Industrieumgebungen.

Anforderungen an die Energieeffizienz

Energieeffizienz hat für metallurgische Anlagen nach wie vor höchste Priorität. Betreiber versuchen, die Wärmeübertragungsraten zu maximieren und gleichzeitig die Verluste zu minimieren. Wichtige Faktoren sind:

Erhöhung der Temperaturdifferenz zwischen Prozessströmen

Auswahl von Materialien mit hoher Wärmeleitfähigkeit

Verbesserung der konvektiven Wärmeübertragung durch verbesserten Flüssigkeitsfluss

Optimierung der Systemgeometrie zur Reduzierung von Energieverschwendung

Innovative Wärmetauscherdesigns, wie Mikrokanal- und Spiralwärmetauscher, steigern die Effizienz durch größere Oberfläche und höhere Turbulenz. Echtzeitüberwachung und digitale Steuerung optimieren die Leistung zusätzlich. Diese Strategien helfen Industrieanlagen, Betriebskosten zu senken und die Umweltbelastung zu reduzieren.

Platz- und Integrationsbeschränkungen

Platzmangel stellt für jede metallurgische Anlage eine Herausforderung dar. Herkömmliche Rohrbündelwärmetauscher benötigen viel Stellfläche und zusätzlichen Platz für die Wartung. Plattenwärmetauscher bieten eine kompakte, modulare Alternative, die auch in engen Räumen Platz findet, ohne an Leistung einzubüßen. Die folgende Tabelle vergleicht die Platzanforderungen:

Wärmetauschertyp | Platzbezogene Überlegungen | Zusätzliche Hinweise |

Rohrbündel | Große Stellfläche | Schwierig zu reinigen; erfordert zusätzlichen Wartungsraum |

Platte und Rahmen | Kompaktes Design | Modular; einfachere Wartung und Integration |

Integrationsbeschränkungen beeinflussen auch die Technologieauswahl. Ingenieure müssen Rohrleitungslayouts, Industriestandards und die Kompatibilität mit der vorhandenen Infrastruktur berücksichtigen. Die richtigeWärmetauscherdesign sorgt für ein Gleichgewicht zwischen thermischer Effizienz, Zuverlässigkeit und nahtloser Integration in die Industrieanlage.

Plattenwärmetauscher-Lösungen

Produkteigenschaften

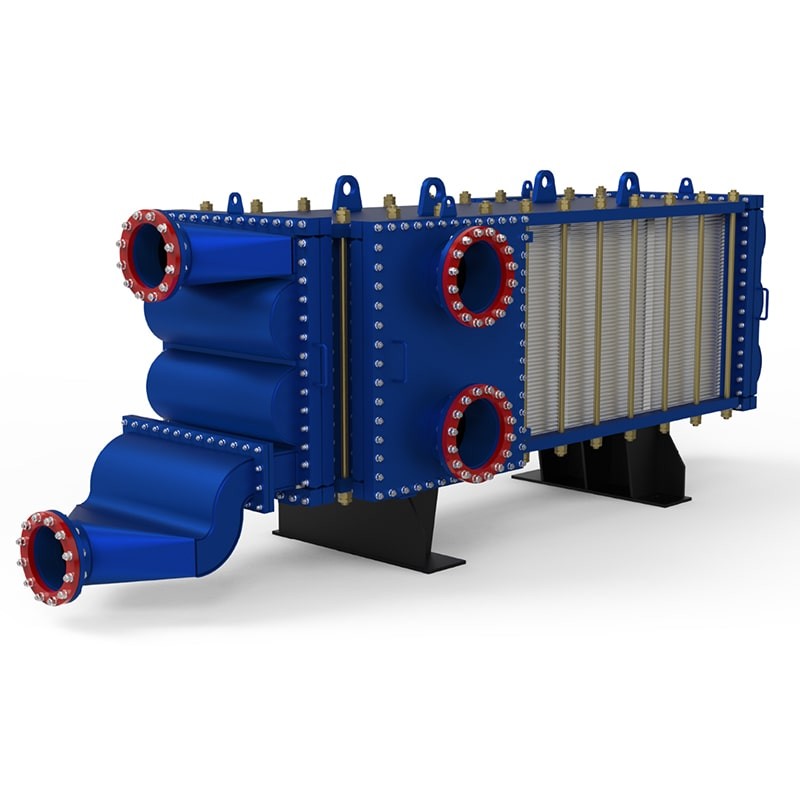

SHPHEsPlattenwärmetauscher mit weitem Spaltzeichnet sich als leistungsstarke Lösung für metallurgische Anwendungen aus. Die vollverschweißte Wärmetauscherkonstruktion gewährleistet Langlebigkeit und Sicherheit unter extremen Betriebsbedingungen. Ingenieure haben diesen Plattenwärmetauscher für hohe Drücke und Temperaturen konzipiert und ihn somit für anspruchsvollste Industrieumgebungen geeignet.

Die Verwendung moderner Materialien wie 316L, Duplex SS, 254SMO und C-276 bietet außergewöhnliche Korrosionsbeständigkeit. Diese Materialien widerstehen aggressiven Chemikalien und den hohen Belastungen in metallurgischen Anlagen. Der Temperaturbereich reicht von -46 °C bis 350 °C, der Druckbereich deckt Vakuum bis 3,0 MPa ab. Diese Vielseitigkeit ermöglicht den zuverlässigen Betrieb des Plattenwärmetauschers in einer Vielzahl von Prozessen.

Der geschweißte Plattenwärmetauscher zeichnet sich durch optimierte Medienverteilung und kreuzgewellte Platten aus. Dieses Design erhöht die Wärmeübertragungseffizienz im Vergleich zu herkömmlichen Rohrbündelwärmetauschern um bis zu 15 %. Der Selbstreinigungseffekt reduziert die Verschmutzung um bis zu 40 %. Die senkrechte Eckführung sorgt für eine perfekte Plattenausrichtung, was die Wartung vereinfacht und den Wartungsaufwand reduziert.

Notiz:Derkompakte Bauweise von Plattenwärmetauschernermöglicht die einfache Integration in bestehende Systeme, auch bei begrenztem Platzangebot. Diese Funktion ist besonders wertvoll in metallurgischen Anlagen mit engen Platzverhältnissen.

Leistungsmetrik | Vorteile des geschweißten Plattenwärmetauschers SHPHE | Vergleich mit Rohrbündelwärmetauschern |

Wärmeübertragungseffizienz | Bis zu 15 % höher durch optimiertes Design | Geringere Effizienz |

Selbstreinigungsfunktion | Bis zu 40 % Verbesserung, weniger Verschmutzung | Höheres Fouling-Risiko |

Druckhandhabung | Verbessert durch dünnere, verschweißte Platten | Untere Druckgrenzen |

Wartung | Schneller Service, perfekte Ausrichtung | Längere Servicezeiten |

Spezielle Plattentypen | Noppentyp, gewellter Typ | Weniger flexibel bei aggressiven Flüssigkeiten |

Anwendungen in der Metallurgie

MetallurgiePlattenwärmetauscherspielen eine entscheidende Rolle bei der Verarbeitung von Stahl, Aluminium und Nichteisenmetallen. Metallurgische Anlagen nutzen diese Wärmetauscher zum Schmelzen, Raffinieren und zur Abwärmerückgewinnung. In der Stahlherstellung verbessern Plattenwärmetauscher die Energieeffizienz und tragen zur Reduzierung der CO2-Emissionen bei. Sie unterstützen Lichtbogenöfen und Sauerstoffblasöfen durch die Rückgewinnung von Abwärme und das Vorwärmen von Prozessströmen.

In der Aluminiumproduktion optimieren Plattenwärmetauscher energieintensive Schritte wie Aufschluss, Verdampfung und Erhitzung von Tonerdelauge. Diese Systeme tragen zudem zu einem nachhaltigen Betrieb bei, indem sie die Kohlenstoffabscheidung nach der Verbrennung ermöglichen und die Abwärme aus Abgasen zurückgewinnen. Regenerative Öfen in Hochöfen nutzen Plattenwärmetauscher zur Vorwärmung der Gebläseluft, was die Brennstoffeffizienz erhöht.

Metallurgische Anlagen wählen Plattenwärmetauscher aufgrund ihrer Fähigkeit, aggressive Flüssigkeiten und hohe Temperaturen zu verarbeiten. Die Verwendung von Edelstahl, Duplexlegierungen und speziellen Nickellegierungen gewährleistet Langlebigkeit und Korrosionsbeständigkeit. Diese Materialien bieten die notwendige Wärmeleitfähigkeit und mechanische Festigkeit für einen zuverlässigen Betrieb.

Plattenwärmetauscher unterstützen das Schmelzen, Raffinieren und die Abwärmerückgewinnung in Stahlwerken.

Sie optimieren Aufschluss-, Verdampfungs- und Erhitzungsprozesse bei der Aluminiumproduktion.

Anlagen nutzen sie zur Kohlenstoffabscheidung nach der Verbrennung und zur Energierückgewinnung.

Regenerative Öfen in Hochöfen sind auf Plattenwärmetauscher angewiesen, um Luft vorzuwärmen und die Brennstoffeffizienz zu verbessern.

Die Auswahl fortschrittlicher Materialien gewährleistet eine lange Lebensdauer und minimalen Wartungsaufwand.

SHPHEs globale Zertifizierungen, darunter ISO9001, ISO14001, OHSAS18001 und das ASME U-Zertifikat, zeugen von unserem Engagement für Qualität und Sicherheit. Das Servicenetzwerk des Unternehmens erstreckt sich über 20 Länder und bietet zuverlässigen Support für Metallurgiekunden weltweit.

Digitale Überwachung und Wartung

DerDigitales Überwachungssystem Smart Eyeverändert die Art und Weise, wie Metallurgieanlagen Plattenwärmetauscher verwalten. Das System nutzt Sensoren in Militärqualität, um Temperatur, Druck, Vibration und Durchfluss in Echtzeit zu überwachen. Die Abtastung im Mikrosekundenbereich erkennt subtile Betriebsänderungen und ermöglicht so die frühzeitige Identifizierung potenzieller Probleme.

Künstliche Intelligenz und fortschrittliche thermische Modelle analysieren Daten mit hoher Genauigkeit. Das System prognostiziert Rohrkorrosion bis zu 30 Tage im Voraus und diagnostiziert über 150 Fehlerarten. Die automatische Erstellung von Wartungsplänen macht die Wartung von reaktiv zu proaktiv. Dies reduziert ungeplante Ausfallzeiten und senkt die Wartungskosten jährlich um mehr als 20 %.

Ein 3D-Dashboard liefert Wärmekarten, Energieeffizienzdiagramme und Lebensdauerprognosen. Das System generiert automatisch Ersatzteillisten, Wartungspläne und Kosten-Nutzen-Berichte. Die Integration mit SCADA- und MES-Plattformen ermöglicht Fernüberwachung und Frühwarnungen durch IoT-Technologie.

Tipp:Die vorausschauende Wartung, die durch digitale Überwachung ermöglicht wird, optimiert präventive Maßnahmen und eliminiert unnötige Arbeiten. Genaue Anlagendaten und historische Aufzeichnungen unterstützen die Zuverlässigkeitsanalyse und helfen den Anlagen, Wartungshäufigkeit und -umfang für einen sichereren und zuverlässigeren Betrieb anzupassen.

Das Smart Eye-System verbessert zudem die Betriebseffizienz. Anlagen können bis zu 12 % Energie einsparen und die Anlageneffizienz um 23 % steigern. Die Erfassung sämtlicher Lebenszyklusdaten unterstützt die kontinuierliche Prozessverbesserung und die digitale Transformation.

Plattenwärmetauscher: Best Practices

Auswahl und Dimensionierung

Auswahl des richtigen PlattenwärmetauschersFür metallurgische Prozesse ist die sorgfältige Berücksichtigung mehrerer Faktoren erforderlich. Ingenieure bewerten Materialverträglichkeit, Korrosionsbeständigkeit und mechanische Festigkeit. Gängige Optionen sind Edelstahl für mäßige Korrosion, Duplexlegierungen für höhere Beständigkeit und Titan- oder Nickellegierungen für extreme Umgebungen. Reinigungsfähigkeit und Haltbarkeit sind weiterhin unerlässlich, da metallurgische Prozesse oft aggressive Flüssigkeiten und häufige Reinigungszyklen erfordern.

Zu den wichtigsten Schritten zur Größenbestimmung gehören:

1. Berechnen Sie die erforderliche Wärmeübertragungsleistung für die spezifische Anwendung.

2. Bewerten Sie die Flüssigkeitsdurchflussraten und Temperaturunterschiede, um die erforderliche Oberfläche zu bestimmen.

3. Wählen Sie die optimale Plattenanzahl und Strömungsanordnung für eine effiziente Wärmeübertragung.

4. Stellen Sie sicher, dass die Druckabfälle innerhalb akzeptabler Grenzen bleiben, um die Systemintegrität aufrechtzuerhalten.

Die richtige Dimensionierung gewährleistet eine gleichmäßige Flüssigkeitsverteilung, reduziert lokale Korrosion und verlängert die Lebensdauer des Wärmetauschers.

Wartungsstrategien

Effektive Wartungsstrategien sorgen für den zuverlässigen Betrieb von Plattenwärmetauschern in rauen metallurgischen Umgebungen. Korrosionsbeständige Materialien und Schutzbeschichtungen minimieren das Risiko.Regelmäßige Reinigung– sowohl chemisch als auch mechanisch – entfernt Ablagerungen und verhindert Verschmutzungen. Die Bediener überwachen die Leistung mit digitalen Systemen, wodurch Probleme frühzeitig erkannt und eine proaktive Wartungsplanung ermöglicht wird.

Wartungsmethode | Beschreibung |

Chemische Reinigung | Entfernt Kalk und Verschmutzungen von Platten |

Digitale Überwachung | Verfolgt Temperatur, Druck und Durchfluss in Echtzeit |

Schutzbeschichtungen | Verbessert die Korrosionsbeständigkeit |

Bedienerschulung | Gewährleistet eine sichere und effektive Wartung |

Leistungsoptimierung

Die Optimierung von Plattenwärmetauschern umfasst die Anpassung von Betriebsparametern wie Durchflussraten und Temperaturdifferenzen. Ingenieure wählen Plattengeometrien aus, die Turbulenzen und Wärmeübertragung verbessern.

Digitale Überwachungssysteme wie das Smart Eye von SHPHE liefern Echtzeitdaten für vorausschauende Wartung und Prozessanpassungen. Regelmäßige Inspektionen und rechtzeitige Reinigung verhindern Verschmutzungen und gewährleisten so gleichbleibende Leistung und Energieeffizienz.

Der geschweißte Plattenwärmetauscher von SHPHE bietet zuverlässige Wärmetauscherleistung und unterstützt Nachhaltigkeitsziele in der Metallurgie. Fortschrittliches Design und Materialien reduzieren Energieverbrauch und Emissionen. Anlagen profitieren von:

Effizienter Wärmetauscherbetrieb und Abwärmerückgewinnung

Geringere Wartungskosten und längere Lebensdauer der Geräte

Strukturierte Bewertung für die Modernisierung von Wärmetauschersystemen

Bewerten Sie aktuelle Wärmetauschersysteme undwenden Sie sich an SHPHEfür maßgeschneiderte Wärmeübertragungslösungen.

Häufig gestellte Fragen

Welche Materialien verwendet SHPHE für den geschweißten Plattenwärmetauscher?

SHPHE verwendet 316L, Duplex SS, 254SMO und C-276. Diese Materialien bieten hervorragende Korrosionsbeständigkeit und Haltbarkeit in metallurgischen Umgebungen.

Welche Vorteile bietet das Smart Eye-System für metallurgische Betriebe?

Das Smart Eye-System ermöglicht eine Echtzeitüberwachung.

Es sagt Fehler voraus, reduziert Ausfallzeiten und unterstützt die proaktive Wartung für eine zuverlässige Wärmetauscherleistung.

Wenn Sie weitere Beratung und Diskussion benötigen, wenden Sie sich bitte anKontakt.

E-Mail: info@shphe.com

WhatsApp / Handy: 86 15201818405