Wie Standard-Wärmetauscher die industrielle Leistung steigern

Effizientes Wärmemanagement ermöglicht höhere industrielle Leistung.Standard-Wärmetauscherist unerlässlich für die Energieoptimierung, Kostensenkung und Zuverlässigkeitssteigerung. Angesichts des geschätzten industriellen Abwärmepotenzials von 221,32 TWh/Jahr in der EU und Großbritannien verbessert die korrekte Implementierung eines Standard-Wärmetauschers die Prozessstabilität und stärkt die Wirtschaftlichkeit.

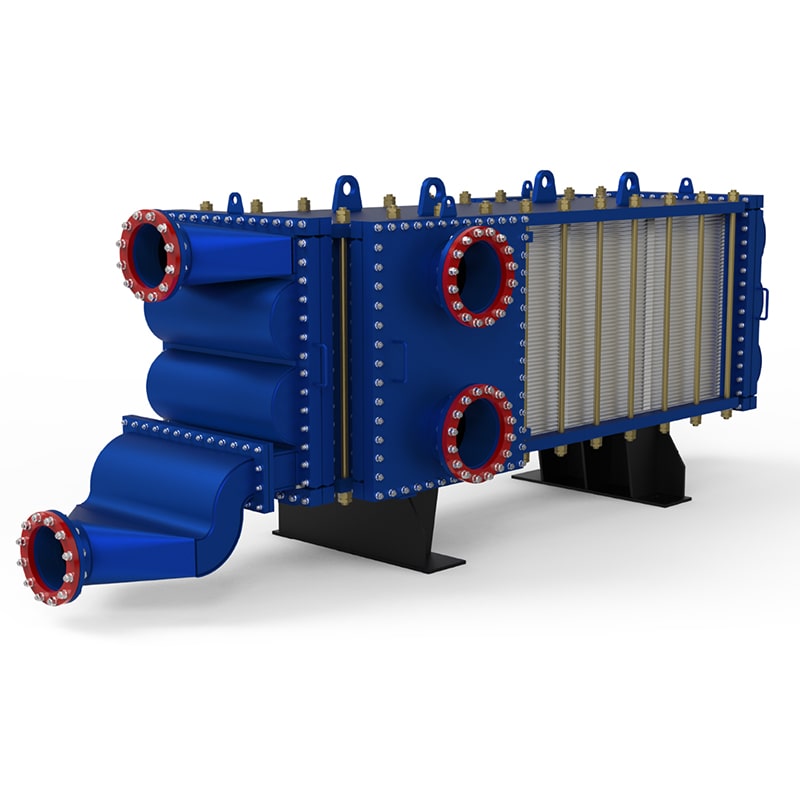

Was ist ein Standard-Wärmetauscher und wie funktioniert er?

Ein StandardWärmetauscherEs handelt sich um ein Gerät, das Wärmeenergie von einem Fluid auf ein anderes überträgt, ohne dass sich die Fluide vermischen. Seine Funktionsweise beruht auf grundlegenden thermodynamischen Prinzipien zur effizienten Steuerung der Prozesstemperaturen.

Das Kernprinzip effizienter Wärmeübertragung

Die Wärmeübertragung wird durch die Gesetze der Thermodynamik bestimmt. Der erste Hauptsatz besagt, dass Energie stets erhalten bleibt, während der zweite Hauptsatz vorschreibt, dass Wärme von einem wärmeren zu einem kälteren Stoff fließt. Ein Wärmetauscher ermöglicht diesen natürlichen Wärmefluss. Dieser Prozess erfolgt im Wesentlichen durch drei Mechanismen:

·Leitung:Wärme wird durch direkten physischen Kontakt übertragen.

·Konvektion:Wärme wird durch die Bewegung von Fluiden (Flüssigkeiten oder Gasen) übertragen.

·Strahlung:Wärme wird mittels elektromagnetischer Wellen übertragen.

Im Inneren des Wärmetauschers trennt eine leitfähige Barriere, beispielsweise eine Metallplatte oder eine Rohrwand, die beiden Fluide. Das System maximiert die Oberfläche, um den Austausch zu beschleunigen, sodass sich ein Fluid in einem kontrollierten und kontinuierlichen Kreislauf erwärmen und das andere abkühlen kann.

Seine Rolle bei Heiz- und Kühlprozessen in der Industrie

In industriellen Anlagen übernimmt ein Standard-Wärmetauscher die wichtigen Funktionen des Heizens und Kühlens. Eine präzise Temperaturregelung ist unerlässlich für Prozesseffizienz, Produktqualität und Betriebssicherheit. Bei Heizanwendungen nutzt das Gerät ein heißes Medium wie Dampf oder Thermoöl, um die Temperatur eines Prozessmediums zu erhöhen. Gängige Beispiele sind:

•Heizflüssigkeiten für Mantelbehälter, Tanks und Reaktoren

•Stromversorgung von Geräten wie Trocknern, Extrudern und Öfen

•Vorwärmen von Flüssigkeiten und Gasen für nachfolgende Prozessstufen

Umgekehrt führt der Wärmetauscher auch überschüssige Wärme ab. Er nutzt ein Kühlmittel wie Wasser oder Luft, um die Temperatur heißer Prozessflüssigkeiten zu senken, eine Überhitzung der Anlagen zu verhindern und stabile Betriebsbedingungen zu gewährleisten. Diese doppelte Funktion macht ihn zu einem unverzichtbaren Werkzeug für das Wärmemanagement in unzähligen Branchen.

Wichtige Typen von Standard-Wärmetauschern in der Industrie

Industrien nutzen verschiedene Standard-Wärmetauschertypen, um ihren vielfältigen Anforderungen an das Wärmemanagement gerecht zu werden. Jede Bauart bietet spezifische Vorteile für bestimmte Anwendungen, von der Schwerindustrie bis zur Präzisionskühlung. Das Verständnis dieser Haupttypen hilft bei der Auswahl der richtigen Ausrüstung für optimale Leistung.

Rohrbündelwärmetauscher

Der Rohrbündelwärmetauscher ist ein unverzichtbares Bauteil in Schwerindustrien wie der Öl- und Gasindustrie. Seine robuste Konstruktion, häufig aus Werkstoffen wie Kohlenstoffstahl oder Edelstahl, macht ihn ideal für Hochdruck- und Hochtemperaturanwendungen. Diese Bauweise erfüllt die strengen TEMA-Normen für Zuverlässigkeit. Typische Anwendungsbereiche sind:

•Vorwärmen des Rohöls vor dem Raffinationsprozess.

•Abkühlung und Kondensation von Gas zurück in den flüssigen Zustand.

•Erfüllt wichtige Funktionen in petrochemischen Anlagen und Raffinerien.

Plattenwärmetauscher

APlattenwärmetauscherDieser Wärmetauscher bietet hohe thermische Effizienz bei kompakter Bauweise. Seine Konstruktion nutzt gewellte Platten zur Erzeugung einer turbulenten Strömung und maximiert so den Wärmeaustausch. Dank seines modularen Aufbaus ist er leicht zu reinigen und skalierbar und daher in der Lebensmittel- und Getränkeindustrie für Anwendungen wie die Milchverarbeitung und die Kühlung von Backwaren besonders geeignet. Die geringe Größe dieses Standard-Wärmetauschers spart wertvolle Produktionsfläche und gewährleistet gleichzeitig höchste Leistung.

Luftgekühlte Wärmetauscher

Luftgekühlte Wärmetauscher bieten eine zuverlässige Kühllösung, indem sie Umgebungsluft anstelle von Wasser nutzen. Dadurch sind sie in wasserarmen Regionen und bei umweltsensiblen Anwendungen unverzichtbar. Sie finden breite Anwendung in anspruchsvollen Branchen wie der Energieerzeugung, der Petrochemie sowie der Öl- und Gasindustrie. Zu den wichtigsten Vorteilen zählen eine signifikante Wassereinsparung, reduzierte Betriebskosten und eine erhöhte Betriebssicherheit durch die Vermeidung wasserbedingter Gefahren.

Wie ein Standard-Wärmetauscher die Leistung steigert

Ein StandardWärmetauscherEs handelt sich um mehr als nur eine Anlage; sie ist ein strategisches Asset, das die industrielle Leistungsfähigkeit direkt steigert. Ihre Implementierung führt zu Verbesserungen in drei kritischen Bereichen: Energieverbrauch, Prozessstabilität und Anlagenlebensdauer. Durch die Optimierung des Wärmemanagements erzielen Anlagenbetreiber signifikante betriebliche und finanzielle Vorteile.

Steigerung der Energieeffizienz und Senkung der Kosten

Einer der unmittelbarsten Vorteile eines Wärmetauschers ist seine Fähigkeit, den Energieverbrauch drastisch zu senken. Industrielle Prozesse erzeugen große Mengen an Abwärme. Anstatt diese wertvolle Wärmeenergie ungenutzt in die Atmosphäre abzugeben, fängt ein Wärmetauscher sie auf und nutzt sie wieder. Diese zurückgewonnene Energie kann zugeführte Flüssigkeiten vorwärmen und so den Brennstoff- oder Strombedarf für primäre Heizsysteme reduzieren. Diese direkte Energierückgewinnung führt zu erheblichen Kosteneinsparungen.

Hocheffiziente Modelle können bemerkenswerte Renditen erzielen und stellen daher eine sinnvolle Kapitalanlage dar. Das Einsparpotenzial ist oft beträchtlich, und die Amortisationszeit ist kurz.

| Metrisch | Wert |

|---|---|

| Energieeinsparungen | Bis zu 70 % |

| Amortisationszeitraum | ca. 2 Jahre |

Ein reales Sanierungsprojekt veranschaulicht diese Einsparungen eindrucksvoll. Durch die Modernisierung der primären und sekundären Wärmetauscher eines katalytischen Oxidationsreaktors erzielte eine Anlage bahnbrechende Ergebnisse.

Vor der Nachrüstung:Der Oxidationsapparat benötigte bis zu sechs Stunden zum Aufwärmen, was das Werk pro Anlauf etwa 266 Dollar kostete.

Nach der Nachrüstung:Die Aufwärmzeit verkürzte sich auf nur noch eine Stunde.

Kosteneinsparungen:Das Unternehmen sparte pro Startup rund 230 US-Dollar, was sich auf insgesamt bis zu … summierte.30.000 US-Dollar jährliche BetriebskostenreduzierungDie

Zusätzliche Vorteile:Durch die Modernisierung wurden auch die Anlagenstillstandszeiten reduziert und die Produktivität der Arbeiter gesteigert.

Verbesserung der Prozesssteuerung und Produktqualität

Eine präzise Temperaturregelung ist grundlegend für eine gleichbleibende Produktqualität. Viele industrielle Prozesse, insbesondere chemische Reaktionen, laufen optimal nur in sehr engen Temperaturbereichen ab. Ein Wärmetauscher ermöglicht die Aufrechterhaltung dieser exakten Bedingungen.

Bei exothermen Reaktionen, die Wärme erzeugen, entfernt der Wärmetauscher überschüssige Wärmeenergie sicher und verhindert so gefährliche unkontrollierte Reaktionen und Produktzersetzung. Bei endothermen Reaktionen, die Wärme benötigen, liefert er Energie mit kontrollierter Rate. Diese Stabilität ist entscheidend für maximale Reaktionsausbeuten und minimale Nebenproduktbildung.

Chemische Reaktionen verlaufen am effizientesten in bestimmten Temperaturbereichen. Zu hohe Temperaturen können zu unkontrollierten Reaktionen oder Geräteschäden führen, während zu niedrige Temperaturen unvollständige Reaktionen und geringere Ausbeuten zur Folge haben können. Die Einhaltung dieses optimalen Temperaturgleichgewichts ist entscheidend für die Produktqualität, insbesondere bei wärmeempfindlichen Materialien.

Dieses Prinzip erstreckt sich über Chemieanlagen hinaus auch auf die fortgeschrittene Fertigung, wo das Wärmemanagement direkten Einfluss auf die Integrität und Leistung des Endprodukts hat.

•Batterien für Elektrofahrzeuge:Durch eine optimierte Temperaturregelung wird ein gleichmäßiger Auftrag der Wärmeleitmaterialien (TIMs) gewährleistet, wodurch die Batterieleistung verbessert und ihre Lebensdauer verlängert wird.

·Elektronik:Gleichbleibende Temperaturen während der Montage verhindern, dass sich empfindliche Bauteile verziehen oder beschädigt werden, wodurch Defekte reduziert werden.

•Allgemeine Fertigung:Eine verbesserte thermische Anpassungsfähigkeit während der Produktion führt zu robusteren und zuverlässigeren Endprodukten.

Steigerung der Betriebszeit und Zuverlässigkeit

Geräteausfälle sind eine Hauptursache für kostspielige, ungeplante Stillstandszeiten. Unzureichende Temperaturregelung trägt maßgeblich zu vorzeitigem Maschinenverschleiß bei. Ein Standard-Wärmetauscher dient als wichtige Schutzvorrichtung und schützt sowohl sich selbst als auch die angeschlossenen Maschinen vor den schädlichen Auswirkungen von thermischer Belastung.

Der Betrieb von Geräten außerhalb des empfohlenen Temperaturbereichs führt zu einer Kaskade von Problemen.

•Überhitzung:Verursacht thermische Materialzersetzung, Isolationsstörungen und beschleunigten Schmierstoffverschleiß, was zu erhöhter Reibung und Verschleiß führt.

•Thermischer Schock:Schnelle Temperaturschwankungen können dazu führen, dass Materialien reißen oder spröde brechen.

•Systembelastung:Unkontrollierte Temperaturen zwingen Pumpen, Kompressoren und andere Maschinen zu höherer Leistung, wodurch sie mehr Energie verbrauchen und schneller ausfallen.

Die ordnungsgemäße Wartung des Wärmetauschers ist entscheidend für den Schutz des gesamten Systems. Regelmäßige Reinigung verhindert Ablagerungen und Korrosion, die andernfalls die Effizienz mindern und angeschlossene Maschinen zu Ausgleichsmaßnahmen zwingen würden. Durch die optimale Leistung des Wärmetauschers reduzieren die Bediener die Belastung der gesamten Prozesslinie. Dieser proaktive Ansatz verhindert, dass kleinere Probleme zu schwerwiegenden Ausfällen führen, was wiederum weniger Stillstände, eine längere Lebensdauer aller Maschinen und maximale Betriebszeit zur Folge hat.

Die strategischen Vorteile des Einsatzes von Wärmetauschern

Über das Tagesgeschäft hinausWärmetauscherSie bieten bedeutende strategische Vorteile, die die Wettbewerbsfähigkeit eines Unternehmens stärken. Sie ermöglichen eine präzise Prozesssteuerung, schaffen Wertstoffe aus Abfallströmen und unterstützen wichtige Nachhaltigkeitsinitiativen. Die Integration dieser Technologie ist ein zukunftsweisender Schritt, der sich in Form von Effizienzsteigerungen, Kosteneinsparungen und unternehmerischer Verantwortung auszahlt.

Präzise Temperaturregelung erreichen

Die Einhaltung exakter Temperaturen ist für den industriellen Erfolg entscheidend. Ein Standard-Wärmetauscher gewährleistet diese Präzision durch eine Kombination aus intelligentem Design und fortschrittlichen Steuerungstechnologien. Diese Systeme stellen sicher, dass Prozesse innerhalb ihres optimalen thermischen Bereichs ablaufen und somit Produktqualität und -konsistenz gewährleistet sind. Zu den Schlüsseltechnologien, die diese Steuerung ermöglichen, gehören:

•Temperatursensoren:Diese Geräte überwachen die Bedingungen in Echtzeit und liefern wichtige Daten an die Steuerungen.

•Automatisierte Steuerungen:Sie nutzen Sensordaten, um die Durchflussraten der Flüssigkeiten zu regulieren und die Temperaturen innerhalb vorgegebener Bereiche zu halten.

•Variable Durchflusssysteme:Diese Systeme passen den Flüssigkeitsstrom an die sich ändernden Lastanforderungen an und optimieren so die Energienutzung.

•Richtige Größe:Ein korrekt dimensionierter Wärmetauscher gewährleistet die ideale Temperaturdifferenz für einen effizienten Wärmeaustausch.

Abwärmegewinnung und -wiederverwendung

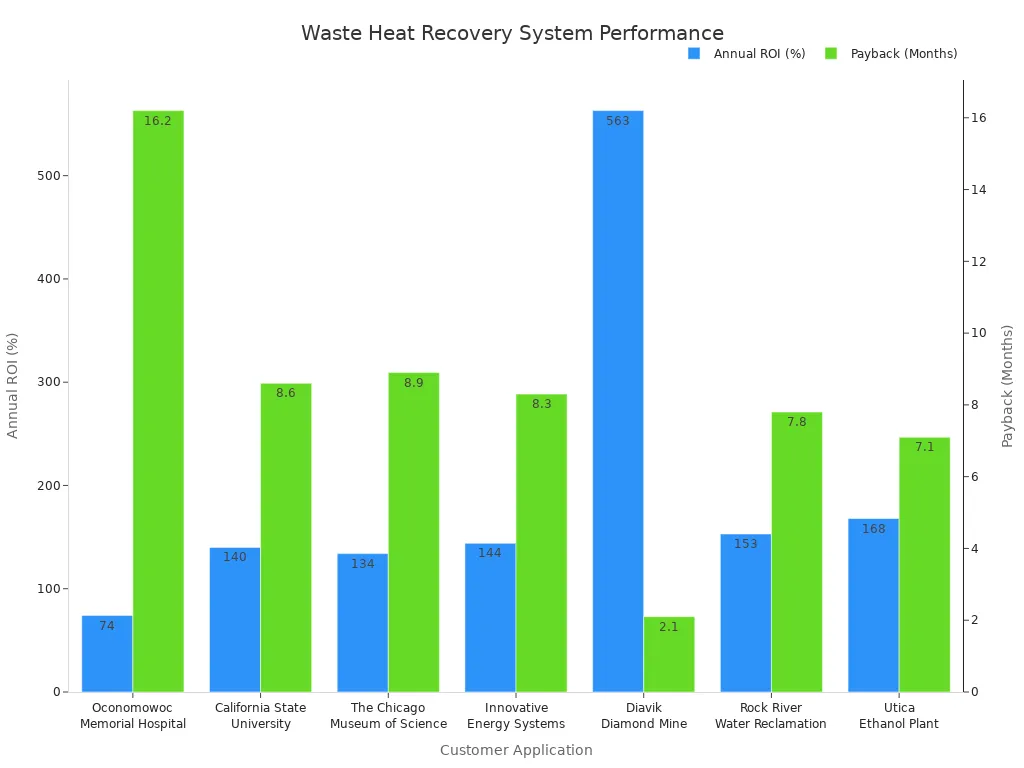

Industrieprozesse erzeugen oft enorme Mengen an Wärmeenergie, die ungenutzt in die Atmosphäre entweicht. Wärmetauscher fangen diese wertvolle Abwärme auf und nutzen sie an anderer Stelle in der Anlage. Diese Abwärmerückgewinnung reduziert den Bedarf an Primärenergiequellen erheblich, was zu drastischen Brennstoffeinsparungen und einer hohen Rentabilität führt. Fallstudien aus verschiedenen Branchen belegen kurze Amortisationszeiten, oft in weniger als einem Jahr.

Unterstützung von Umwelt- und Nachhaltigkeitszielen

Durch die Nutzung von Abwärme senken Anlagen ihren Energieverbrauch deutlich. Diese Reduzierung führt direkt zu einem geringeren CO₂-Fußabdruck, da weniger Brennstoff verbrannt und weniger Treibhausgase ausgestoßen werden. Wärmetauscher tragen außerdem zur Wassereinsparung bei. Luftgekühlte Modelle beispielsweise machen Wasser in Kühlprozessen überflüssig – ein entscheidender Vorteil in wasserarmen Regionen. Der Einsatz dieser Technologie hilft Unternehmen, Umweltauflagen nicht nur zu erfüllen, sondern zu übertreffen und ihre Reputation als Vorreiter in Sachen Nachhaltigkeit zu stärken.

Leistungsoptimierung: Auswahl und Wartung

Optimale Leistung aus einem StandardWärmetauscherErfordert sorgfältige Auswahl und gewissenhafte Wartung. Diese beiden Säulen gewährleisten langfristige Effizienz, Zuverlässigkeit und Rentabilität.

Den richtigen Wärmetauscher für Ihre Bedürfnisse auswählen

Die Auswahl des richtigen Wärmetauschers ist die Grundlage für ein effizientes Wärmemanagement. Eine erfolgreiche Wahl hängt von einer gründlichen Analyse der Prozessanforderungen ab. Zu den Schlüsselfaktoren zählen:

•Betriebsparameter wie Temperaturen und Drücke

•Fluidverträglichkeit und erforderliche Annäherungstemperaturen

•Verfügbare Platzzuweisung oder Geräte-Flächenbedarf

•Volumetrische und Massenstromraten

•Gesamtprojektbudget

Die Materialauswahl ist besonders wichtig bei unterschiedlichen Flüssigkeitstypen. Die chemischen Eigenschaften der Flüssigkeiten, wie pH-Wert und Chloridgehalt, beeinflussen die Korrosionsrate direkt. Die Materialwahl muss den Anwendungsanforderungen entsprechen, um eine lange Lebensdauer zu gewährleisten.

| Anwendungsart | Wichtigste Auswahlkriterien | Materialbeispiele |

|---|---|---|

| Ätzende Flüssigkeiten | Hohe Korrosionsbeständigkeit | Titan, Hastelloy |

| Mäßige Anwendungen | Ausgewogenes Verhältnis von Leistung und Kosten | Edelstahl (316L) |

| Nicht korrosive Flüssigkeiten | Wirtschaftliche Faktoren | Kohlenstoffstahl, Edelstahl 304L |

Die Bedeutung regelmäßiger Wartung

Regelmäßige Wartung erhält die Leistungsfähigkeit und verlängert die Lebensdauer eines Wärmetauschers. Mit der Zeit kann es an den Innenflächen zu Ablagerungen kommen, einem Zustand, der als Fouling bezeichnet wird. Betreiber sollten auf deutliche Warnzeichen achten.

Typische Anzeichen für Ablagerungen sind eine verringerte Wärmeübertragungseffizienz, ein erhöhter Druckabfall im gesamten Gerät, schwankende Auslasstemperaturen und verringerte Durchflussraten.

Ein vorausschauender Wartungsplan verhindert, dass sich diese Probleme verschärfen. Ein strukturierter Ansatz gewährleistet, dass die Anlagen in optimalem Zustand bleiben.

1. Regelmäßige Wartung einplanen:Planen Sie Ausfallzeiten während produktionsschwacher Phasen ein und bestellen Sie die benötigten Teile im Voraus.

2. Auf Verschmutzungen prüfen:Überprüfen Sie regelmäßig sowohl die Rohr- als auch die Mantelseite auf Anzeichen von Ablagerungen, Kesselsteinen oder Sedimenten.

3. Wärmeträgerflüssigkeit überwachen:Nehmen Sie regelmäßig Flüssigkeitsproben, um deren Zustand zu beurteilen und eine Verschlechterung des Systems zu verhindern.

4. Befolgen Sie die Nachreinigungsmaßnahmen:Nach der Reinigung die Chemikalien gründlich ausspülen, die Dichtungen überprüfen und alle Arbeitsschritte dokumentieren.

Standardwärmetauscher sind unverzichtbare Anlagen, die die industrielle Leistungsfähigkeit durch überlegene Energieeffizienz, Prozesssteuerung und Betriebssicherheit steigern. Durch die Wiederverwendung thermischer Energie ermöglichen sie direkte Kosteneinsparungen und treiben einen globalen Markt an, der voraussichtlich 32 Milliarden US-Dollar übersteigen wird. Die Bewertung von Prozessen im Hinblick auf Optimierungspotenzial ist ein entscheidender Schritt zur Erzielung signifikanter Leistungssteigerungen.

Häufig gestellte Fragen

Was ist der Hauptvorteil eines Standard-Wärmetauschers?

Das Verfahren nutzt Abwärme, um den Energieverbrauch und die Betriebskosten zu senken. Dadurch wird die Gesamteffizienz der Anlage gesteigert und eine hohe Kapitalrendite erzielt.

Kann ein Standardmodell den spezifischen Anforderungen einer Branche gerecht werden?

Ja, Standardmodelle bieten eine hohe Anpassungsfähigkeit. Es gibt eine vollständige Palette an Ausführungen, darunter gedichtete, geschweißte und gelötete, um den vielfältigen Anforderungen in zahlreichen Branchen präzise gerecht zu werden.

Wie oft sollte ein Wärmetauscher überprüft werden?

Die Betreiber sollten regelmäßig Kontrollen durchführen, um Anzeichen von Verschmutzungen wie verminderte Effizienz oder Druckabfall zu erkennen. Ein vorausschauender Wartungsplan gewährleistet optimale Leistung und verhindert ungeplante Ausfallzeiten.