Dichtungen für Platten-Wärmetauscher: Woraus bestehen sie?

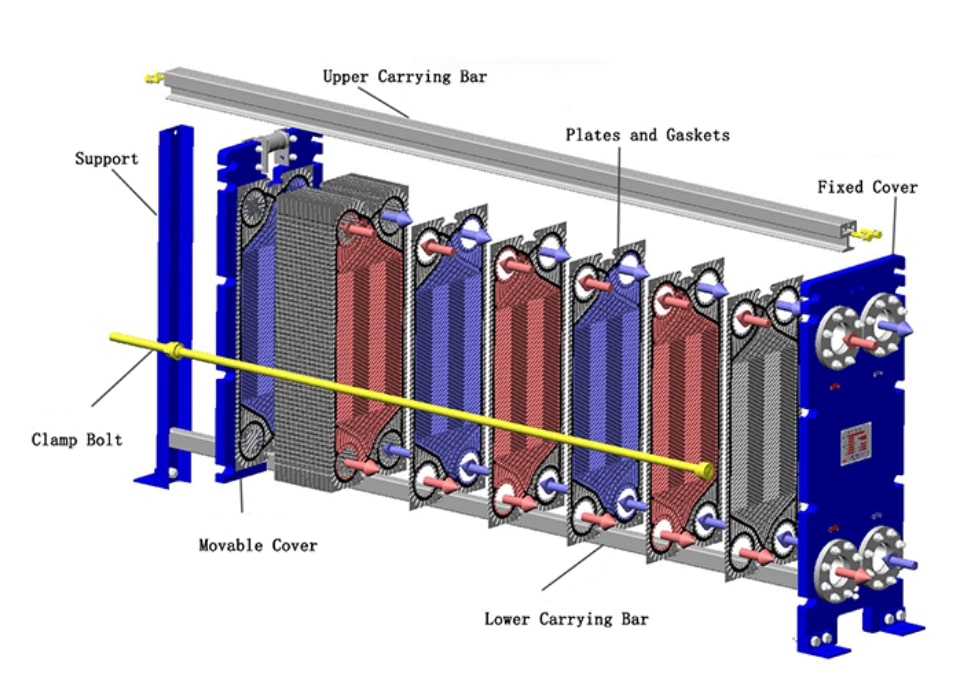

Plattenwärmetauscher (PHEs) sind kompakte Geräte, die Wärme zwischen zwei Flüssigkeiten über einen Stapel dünner Metallplatten übertragen. in einemPlatten-WärmetauscherJede Platte hat Rillen, die eine elastomerische Dichtung halten, und die Platten sind in einem Rahmen zusammengeschlossen. Diese Konstruktion zwingt die beiden Flüssigkeiten, in wechselnden Kanälen (oft gegen den Strom) zu fließen, wodurch der Temperaturunterschied und die Wärmeübertragungseffizienz maximiert werden. Die Dichtungen verhindern Lecks und halten die heißen und kalten Flüssigkeiten getrennt.

PHEs werden in vielen Branchen eingesetzt - vonHVAC ist Kühlung und Kühlung fürchemische Verarbeitung undLebensmittel / Getränke Produktion. In hygienischen Anwendungen (Milchprodukte, Lebensmittel, Getränke, Pharma) müssen Dichtungen strenge Sauberkeit und FDA (Food-Grade) Standards erfüllen. Die Wahl des Dichtungsmaterials beeinflusst nicht nur die Dichtungsleistung, sondern auch die langfristige Zuverlässigkeit. Gängige Gasket-Materialien sindEPDM (Ethylen-Propylen - Dien-Monomer),Die NBR (Nitril-Butadiengutschuk) undViton ® (Fluoroelastomer, FKM) Jeder hat unterschiedliche Temperaturgrenzen und chemische Verträglichkeiten.

Rolle von Dichtungen in Plattenwärmetauschern

Dichtungen dienen als Dichtung zwischen jedem Paar von Platten. Wenn die Flüssigkeiten durch die Einlassöffnungen in das Plattenpaket eintreten, sorgen Dichtungen dafür, dass sie in ihren richtigen Kanälen bleiben und durch die richtigen Ausgänge ausgehen. Durch die Schaffung einer engen Dichtung halten Dichtungen die beiden Flüssigkeiten vollständig voneinander getrennt und verhindern eine Mischung. Diese Trennung ist von entscheidender Bedeutung: Ein Leck oder eine Kreuzkontamination würde den thermischen Effizienz drastisch reduzieren und die Produktqualität ruinieren.

Nitril / EPDM / Viton-Dichtungen für einfache Wartung.

Ein schnittsschematisches Schema eines dichteten Plattenwärmetauschers. Wechselnde rote und blaue Kanäle zeigen die heißen und kalten Flüssigkeitsströme, getrennt durch elastomerische Dichtungen (dunkel grau) zwischen jeder Platte. Der Plattenstapel wird durch Schrauben befestigt und durch Trägerstäbe unterstützt.

Zusätzlich zur Abdichtung schützen Dichtungen die Plattenkanten vor Schutt und Reinigung Chemikalien. Ein gut ausgewähltes Dichtungsmaterial widersteht Schmutzungen und den bei Reinigungsverfahren verwendeten kaustigen oder sauren Lösungen. Tatsächlich helfen die Dichtungen bei der Aufrechterhaltung sauberer Durchflussgänge und verlängern die Lebensdauer der Ausrüstung, indem sie Wartung und Ausfallzeiten minimieren. Ohne zuverlässige Dichtungen verliert ein Plattenwechsel schnell an Effizienz oder benötigt häufige unplanbare Wartungen.

Dichtungsmaterial von Plate Wärmetauschern

Plattenwärmetauscherdichtungen werden typischerweise aus einer von drei Elastomerfamilien hergestellt. Jedes wird basierend auf den Flüssigkeiten und Bedingungen gewählt, die es widerstehen muss:

EPDM (Ethylen-Propylen - Diene Monomer) - EPDM ist ein synthetischer Kautschuk, der für seine Widerstandsfähigkeit gegen Hitze, Wasser und Dampf geschätzt wird. Es kann im Allgemeinen Betriebstemperaturen von ca. -25 °C bis zu ca. 150 - 180 °C bewältigen. EPDM widersteht heißem Wasser, Dampf, vielen Säuren und Alkalien (außer starken Oxidatoren) und sogar Ozon oder Sonnenlicht. Dies macht es häufig in Heißwasser-Heizung, Niederdruck-Dampf, Kühlung (Glykol-Schleifen) und hygienischen (Lebensmittel / Milchprodukte) Prozesse. Allerdings wird EPDM von Erdölölölen und organischen Lösungsmitteln angegriffen - es wird anschwellen und sich verschlechtern, wenn es Kraftstoffen ausgesetzt ist.

NBR (Nitrile-Butadien - Kautschuk) - Nitril (Buna-N) wird für seine Öl - und Kraftstoffbeständigkeit geschätzt. Es bleibt stabil und elastisch von etwa -15 °C bis etwa 110 - 140 °C. NBR-Dichtungen werden typischerweise verwendet, wenn Flüssigkeiten Öle, Kraftstoffe, Schmiermittel oder wassermischbare Kühlmittel enthalten. Sie dichten gut in Motorölkühlern, Hydraulikölwärmetausern und Kraftstoffbehandlungssystemen. NBR kann heißes Wasser und Salzwasser behandeln, aber es degradiert in starken Säuren und kann Hochtemperaturdampf nicht standhalten.

Viton ® (Fluorelastomer, FKM) - Viton ist ein hochwertiger Gummi mit hervorragender thermischer und chemischer Beständigkeit. Es toleriert einen breiten Bereich (typischerweise -15 °C bis etwa 180 °C). Viton Dichtungen widerstehen starken Säuren (z.B. Schwefelsäure), caustive Lösungen (Natriumhydroxid), Kohlenwasserstoffe, Kraftstoffe und Hochtemperatur-Wärmeübertragung Öle. Sie werden häufig in chemischen Anlagen, Raffinerien und überall dort verwendet, wo Prozessflüssigkeiten hochaggressiv sind. Die Nachteile von Viton sind höhere Kosten und Steifigkeit: Es ist schwieriger zu komprimieren und erfordert höhere Spannkraft.

In der Praxis folgt die Dichtungsauswahl oft den Medien:

Heißes Wasser oder Dampf? Verwenden Sie EPDM

Benzin oder Öl? Benutze NBR.

Scharfe Chemikalien oder sehr hohe Hitze? Verwenden Sie Viton!

Die Anpassung des Dichtungsmaterials an die Flüssigkeiten verhindert eine vorzeitige Degradation und sorgt für eine zuverlässige Dichtung.

Technische Überlegungen bei der Auswahl der Dichtung

Entwurfstemperatur und Druck:

Jeder Austausch hat maximale Betriebsbedingungen. Zum Beispiel werden viele dichtete PHEs bis zu ~ 180 ° C und 36 bar bewertet. Das Dichtungsmaterial muss die maximale Prozesstemperatur standhalten (mit einer Sicherheitsmarge). Die Obergrenze von EPDM beträgt ~ 150 - 180 ° C, von NBR ~ 110 - 140 ° C und von Viton ~ 180 ° C. Ebenso muss die Dichtung unter dem Systemdruck abdichten; sehr hohe Drücke (Dutzende von Bar) erfordern ein langlebiges Elastomer, das nicht extrudiert oder leckt.

Chemische Beständigkeit und Reinigungskompatibilität: Industrielle Wärmetauscher werden häufig automatisch mit starken Alkalien, Säuren und Reinigungsmitteln gereinigt. Dichtungen müssen sowohl den Prozessflüssigkeiten als auch den Reinigungsmitteln widerstehen EPDM toleriert viele Alkalireinigungsmittel und milde Säuren, die üblicherweise in CIP-Reinigungslösungen sowie Dampfspülungen verwendet werden. NBR ist weniger resistent gegen alkalische / saure Reinigungsmittel und wird von Lösungsmitteln angegriffen. Viton kann nahezu allen CIP-Chemikalien ohne Schäden widerstehen.

Lebensmittelqualität und regulatorische Anforderungen: In Lebensmittel -, Milch -, Getränke - und Pharma-Anwendungen müssen Dichtungen den FDA - oder EU-Norm für Lebensmittelkontakt entsprechen. Lebensmittelfähige EPDM - und NBR-Verbindungen (oft weißer oder zertifizierter schwarzer Gummi) sind weit verbreitet und entsprechen den FDA 21 CFR oder EU-Vorschriften. Spezial Viton-Klassen (z. B. weiß FDA-zugelassen FKM) werden auch für Sanitärdienstleistungen angeboten.Überprüfen Sie immer, dass das Dichtungsmaterial die notwendige Lebensmittelsicherheitszertifizierung für die beabsichtigte Anwendung hat.

Thermische und mechanische Stabilität: Dichtungen sind Elastomere und werden im Laufe der Zeit, insbesondere unter Wärme und mechanischer Belastung, altern. Zu den wichtigsten Eigenschaften zählen die Druckfestigkeit (dauerhafte Verformung nach dem Klemmen) und die Widerstandsfähigkeit gegen die thermische Altern. Elastomere wie EPDM und Viton sind für eine gute Alterungsleistung formuliert; NBR kann bei hohen Temperaturen seine Elastizität schneller verlieren. Auch die Härte (Durometer) ist wichtig: Typische PHE-Dichtungen liegen bei etwa 60 - 75 Shore A. Die Dichtungsform (Clip-on, Full-Face, etc.) muss mit dem Design der Platte übereinstimmen und eine ordnungsgemäße Verdichtung ermöglichen, ohne zu extrudieren.

Durch die sorgfältige Anpassung des Dichtungsmaterials an das Betriebsprofil (Temperatur, Druck, Chemikalien und Reinigungsregime) wird sichergestellt, dass die Dichtung dicht bleibt und der Austachler effizient arbeitet.

Materialvergleich: EPDM vs. NBR vs. Viton

Die folgende Tabelle vergleicht die wichtigsten Eigenschaften und Anwendungen der drei gängigen Dichtungsmaterialien:

Eigentum / Charakteristik | EPDM | NBR (Nitrile) | Viton ® (FKM) |

Typische Temperature Range | -40 °C bis 150 - 180 °C | -20 °C bis 110 - 140 °C | -15 °C bis 180 °C |

Wasser / Dampfservice | Sehr gut (Dampf, heißes Wasser) | Gut (kalte bis warmes Wasser) | Gut (Handhabt heißes Wasser; etwas Dampf) |

Öl - / Kraftstoffwiderstand | Arme (Schwellungen in Erdölöl) | Ausgezeichnet (Kraftstoffe, Schmierstoffe) | Ausgezeichnet (Kraftstoffe, Aromatika) |

Säure / Alkali-Resistenz | Gut (viele Säuren / Alkalien; siehe Hinweis) | Schlecht (empfindlich gegenüber starken Säuren / Alkalien) | Ausgezeichnet (Widerstand gegen starke Säuren / Alkalien) |

CIP-Kompatibilität | Hohe (widersteht Kaustik, viele Reinigungsmittel) | begrenzt (meiden starke Kaustiken / Säuren) | Sehr hoch (Widerstand gegen aggressive Waschmittel) |

Food-Grade verfügbar | Ja (FDA / EU zugelassenen Grades existieren) | Ja (erhältlich in Lebensmittelverbindungen) | Ja (erhältlich in Spezialitäten-Food - Qualität) |

Mechanische Eigenschaften | Flexibel / widerstandsfähig; gute Niedertemperaturflexibilität | Gute Abriebfestigkeit; höhere Zugfestigkeit | Steifer (höhere Härte); hohe Zugfestigkeit |

Typische Anwendungen | Warmwasser / Dampfsysteme, Sanitär | Öl - / Kraftstoffkühler, Hydrauliksysteme | Chemische Verarbeitung, Petrochemie |

Vorteile | Geringe Kosten; hervorragende Wetter - / Ozonbeständigkeit | Ausgezeichnete Öl - / Kraftstoffverträglichkeit, wirtschaftlich | Ausgezeichnete Wärme - / Chemikalienbeständigkeit; langlebig in rauen Umgebungen |

Beschränkungen | Angriffen durch Kohlenwasserstoffe; begrenzte Hochtemperaturnutzung | Nicht für hochtemperaturen Dampf oder starke Chemikalien | Höhere Kosten; steifer (bedarf mehr Klemmkraft) |

Vergleich typischer Eigenschaften und Medienkompatibilität für EPDM, NBR und Viton Dichtungsmaterialien

EPDM hervorragend mit heißem Wasser und Dampf (so dass es ideal für die HVAC oder Lebensmittelpasteurisierung),

Die NBR hervorragend mit Ölen und Kraftstoffen (üblich in Automobil - oder Hydraulikkühlern),

undVitton Handhabt aggressive Chemikalien und hohe Hitze (in Raffinerie und Chemieanlagen verwendet). Die Auswahl des Materials, das den Prozessflüssigkeiten und - bedingungen entspricht, verhindert vorzeitiges Dichtungsausfall und Leckage.

Sicherstellung von Effizienz und Langlebigkeit

Die Auswahl des richtigen Dichtungsmaterials ist entscheidend für einen effizienten und langlebigen Betrieb. Eine ordnungsgemäß abgestimmte Dichtung hält ihre Dichtung unter Druck und Hitze ohne schnellen Abbau. Zum Beispiel würde die Verwendung von EPDM in einem Ölheizer dazu führen, dass es anschwellen und leckt; die Verwendung von NBR mit 150 ° C Dampf würde dazu führen, dass es austrocknet und risset. Beide Fehler führen zu ungeplanten Stillstands und teuren Reparaturen.

Wenn eine Dichtung mit den Flüssigkeiten und Reinigungschemikalien kompatibel ist, läuft der Austauscher bei seiner konzipierten Kapazität mit minimalen Lecks und Wartung. Solche Dichtungen ertragen viele Wärmezyklen und Reinigungsroutinen, während sie ihre Elastizität behalten. Dies minimiert Energieverluste (durch Umgehung von Lecks) und verhindert eine Kreuzkontamination von Flüssigkeiten. Im Laufe der Zeit erhöht die richtige Dichtung die Betriebszeit und verlängert die Wartungsintervalle.

Wählen Sie das richtige Dichtungsmaterial

Dichtungen mögen wie kleine Teile eines Plattenwärmetauschers erscheinen, aber sie sind für seine Funktion unerlässlich. Durch die Abdichtung der Platten ermöglichen Dichtungen die kompakt, hocheffiziente Wärmeübertragung, die PHEs bieten. Das richtige Dichtungsmaterial hängt von der Anwendung ab: Temperatur, Druck, chemische Umgebung, Reinigungsverfahren und regulatorische Anforderungen müssen berücksichtigt werden.

Bei richtiger Auswahl und Wartung wird ein dichteter Plattenwärmetauscher jahrelang zuverlässig und effizient laufen.

Wenn Sie weitere Beratung und Diskussion benötigen, fühlen Sie sich bitte frei zu Kontakt uns.

E-Mail: info@shphe.com

WhatsApp / Handy: 86 15201818405