Erforschung der Funktion von Plattenwärmetauscherdichtungen im Jahr 2025

Plattenwärmetauscherdichtungen: Funktionsweise

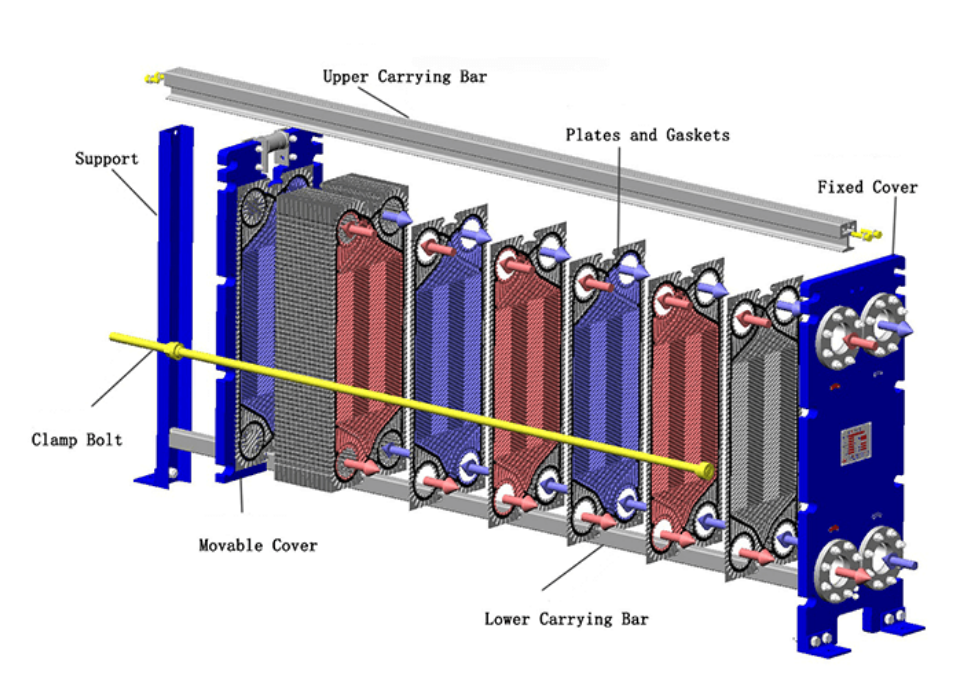

Abdichten und Verhindern von Lecks

PlattenwärmetauscherdichtungenSie sorgen für eine dichte Abdichtung zwischen Metallplatten. Diese Dichtung verhindert, dass Flüssigkeiten aus dem System austreten. Ingenieure konstruieren diese Dichtungen so, dass sie hohen Temperaturen und aggressiven Chemikalien standhalten. Im Jahr 2025 verlangt die Industrie von diesen Komponenten noch mehr Zuverlässigkeit.

Zuverlässige Dichtungen schützen die Anlage und reduzieren Ausfallzeiten. Bediener überprüfen Dichtungen regelmäßig auf ihre Intaktheit. Versagen Dichtungen, können Leckagen zu Verunreinigungen oder Produktverlust führen. Hersteller verwenden moderne Materialien, um die Dichtungsleistung zu verbessern und die Lebensdauer zu verlängern.

Aufrechterhaltung der Druck- und Durchflusskontrolle

Plattenwärmetauscherdichtungen sorgen für einen stabilen Druck im System. Jede Dichtung leitet Flüssigkeiten durch spezifische Kanäle. Diese Konstruktion verhindert, dass sich heiße und kalte Flüssigkeiten vermischen.

·Konstanter Druck unterstützt eine effiziente Wärmeübertragung.

· Eine ordnungsgemäße Durchflusskontrolle verhindert Systemüberlastungen.

Techniker überwachen den Druck, um frühzeitig Anzeichen von Dichtungsverschleiß zu erkennen. In modernen Anlagen liefern Sensoren Echtzeit-Feedback zu Druck und Durchfluss. Diese Innovationen ermöglichen es den Betreibern, schnell auf Veränderungen zu reagieren.

| Funktion | Auswirkungen auf das System | Überwachungsmethode |

|---|---|---|

| Druckregelung | Verhindert Spannungsspitzen | Sensoren, Messgeräte |

| Fließrichtung | Vermeidet Kreuzkontamination | Visuelle Inspektion |

Verbesserung der Wärmeübertragungseffizienz

Dichtungen für Plattenwärmetauscher spielen eine Schlüsselrolle bei der Maximierung der Wärmeübertragung. Sie halten Flüssigkeiten getrennt und ermöglichen gleichzeitig den Austausch von Wärmeenergie zwischen den Platten.

Effiziente Dichtungen senken Energieverbrauch und Betriebskosten. Ingenieure wählen Dichtungsdesigns, die den Wärmewiderstand minimieren. Im Jahr 2025 verbessern neue Materialien und Formen den Kontakt zwischen den Platten. Diese Fortschritte steigern die Gesamteffizienz des Systems. Betreiber wählen Dichtungen basierend auf den spezifischen Anforderungen der jeweiligen Anwendung. Fachgerechte Installation und Wartung gewährleisten optimale Leistung der Wärmetauscher.

Plattenwärmetauscherdichtungen: Materialien und Design im Jahr 2025

Häufig verwendete Materialien

Hersteller wählen Materialien für Plattenwärmetauscherdichtungen nach Haltbarkeit und Widerstandsfähigkeit gegenüber rauen Umgebungsbedingungen aus. Im Jahr 2025 sind die gängigsten Materialien:

· Nitrilkautschuk (NBR): Bietet starke Öl- und Wasserbeständigkeit.

·Ethylen-Propylen-Dien-Monomer (EPDM): Beständig gegen hohe Temperaturen und Chemikalien.

·Fluorelastomer (FKM): Beständig gegen aggressive Chemikalien und extreme Hitze.

·Silikon: Bietet Flexibilität und Stabilität bei Lebensmittel- und Pharmaanwendungen.

Diese Materialien tragen dazu bei, dass Dichtungen unter Druck ihre Form und Funktion behalten.

Materialauswahl für industrielle Anforderungen

Ingenieure passen Dichtungsmaterialien an die spezifischen Anforderungen jeder Branche an. Lebensmittelverarbeitungsbetriebe benötigen beispielsweise Materialien, die strengen Hygienestandards entsprechen. Chemieanlagen benötigen Dichtungen, die korrosiven Flüssigkeiten standhalten. Betreiber berücksichtigen Faktoren wie:

| Industrie | Hauptanforderung | Bevorzugtes Material |

|---|---|---|

| Lebensmittel und Getränke | Hygiene, Flexibilität | Silikon, EPDM |

| Chemisch | Chemische Beständigkeit | FKM, EPDM |

| Öl und Gas | Ölbeständigkeit | NBR, FKM |

Technologische Fortschritte im Dichtungsdesign

Im Jahr 2025 verbessern neue Technologien die Dichtungsleistung. Hersteller nutzen computergestütztes Design (CAD), um präzise Dichtungsformen zu erstellen. Moderne Fertigungsmethoden wie der 3D-Druck ermöglichen kundenspezifische Designs, die zu einzigartigen Systemen passen. Einige Dichtungen verfügen mittlerweile über integrierte Sensoren, die Temperatur und Druck in Echtzeit überwachen. Diese Innovationen helfen Betreibern, Probleme frühzeitig zu erkennen und einen effizienten Betrieb aufrechtzuerhalten.

Plattenwärmetauscherdichtungen: Anwendungen und Vorteile

Wichtige industrielle Anwendungen

PlattenwärmetauscherdichtungenIn vielen Branchen kommen Dichtungen zum Einsatz. Chemieanlagen nutzen diese Dichtungen zur Trennung gefährlicher Flüssigkeiten. Lebensmittel- und Getränkefabriken verlassen sich auf sie, um die Hygiene zu gewährleisten und Verunreinigungen zu vermeiden. Kraftwerke benötigen Dichtungen für Plattenwärmetauscher, um die Temperatur zu regulieren und die Energieeffizienz zu verbessern. Auch Wasseraufbereitungsanlagen profitieren von ihrer Fähigkeit, korrosive Flüssigkeiten zu verarbeiten. Betreiber in diesen Branchen wählen Dichtungen entsprechend den Anforderungen des jeweiligen Prozesses aus.

Vorteile in Bezug auf Effizienz, Wartung und Sicherheit

Plattenwärmetauscherdichtungen erhöhen die Systemeffizienz durch Reduzierung des Energieverlusts. Sie sorgen für eine optimale Durchfluss- und Temperaturregelung. Regelmäßige Inspektion und Austausch der Dichtungen verringern das Risiko von Leckagen und Geräteausfällen.

· Verbesserte Sicherheit schützt Arbeiter und Umwelt.

·Geringere Wartungskosten ergeben sich durch langlebige Dichtungsmaterialien.

Techniker verwenden Überwachungstools, um die Leistung der Dichtung zu überwachen. Durch die schnelle Erkennung von Verschleiß oder Schäden werden kostspielige Ausfallzeiten vermieden.

| Nutzen | Beschreibung |

|---|---|

| Effizienz | Reduziert den Energieverbrauch |

| Wartung | Verlängert die Lebensdauer der Ausrüstung |

| Sicherheit | Verhindert Leckagen und Verunreinigungen |

Innovationen und Zukunftstrends

Im Jahr 2025 führen Hersteller intelligente Dichtungen mit eingebetteten Sensoren ein. Diese Sensoren liefern Echtzeitdaten zu Temperatur und Druck. Ingenieure nutzen diese Informationen, um die Systemleistung zu optimieren.

Zu den zukünftigen Trends zählen umweltfreundliche Materialien und fortschrittliche Fertigungstechniken.

Forscher entwickeln Dichtungen, die länger halten und mehr Chemikalien widerstehen. Die Industrie erwartet weitere Verbesserungen bei Automatisierung und vorausschauender Wartung.

·Dichtungen für Plattenwärmetauscher unterstützen die industrielle Leistung, indem sie einen zuverlässigen Betrieb gewährleisten.

·Jüngste Fortschritte verbessern die Effizienz und Sicherheit im Jahr 2025.

· Die richtige Auswahl und regelmäßige Wartung verlängern die Lebensdauer der Ausrüstung.

Mithilfe der intelligenten Dichtungstechnologie können Betreiber Probleme frühzeitig erkennen und die Systemzuverlässigkeit optimieren.

Häufig gestellte Fragen

Was führt zum Versagen der Dichtungen von Plattenwärmetauschern?

Dichtungsversagen ist häufig auf chemische Einflüsse, extreme Temperaturen oder unsachgemäßen Einbau zurückzuführen. Regelmäßige Inspektionen helfen, frühzeitig Anzeichen von Verschleiß oder Beschädigung zu erkennen.

Wie oft sollten Betreiber Dichtungen austauschen?

Die Austauschintervalle hängen von den Betriebsbedingungen und der Materialart ab. Die meisten Anlagen planen alle 6–12 Monate eine Inspektion.

Können intelligente Dichtungen die Wartungskosten senken?

Ja. Intelligente Dichtungen mit integrierten Sensoren liefern Echtzeitdaten. Betreiber nutzen diese Informationen, um Wartungsarbeiten nur bei Bedarf einzuplanen und so Zeit und Geld zu sparen. 🛠️