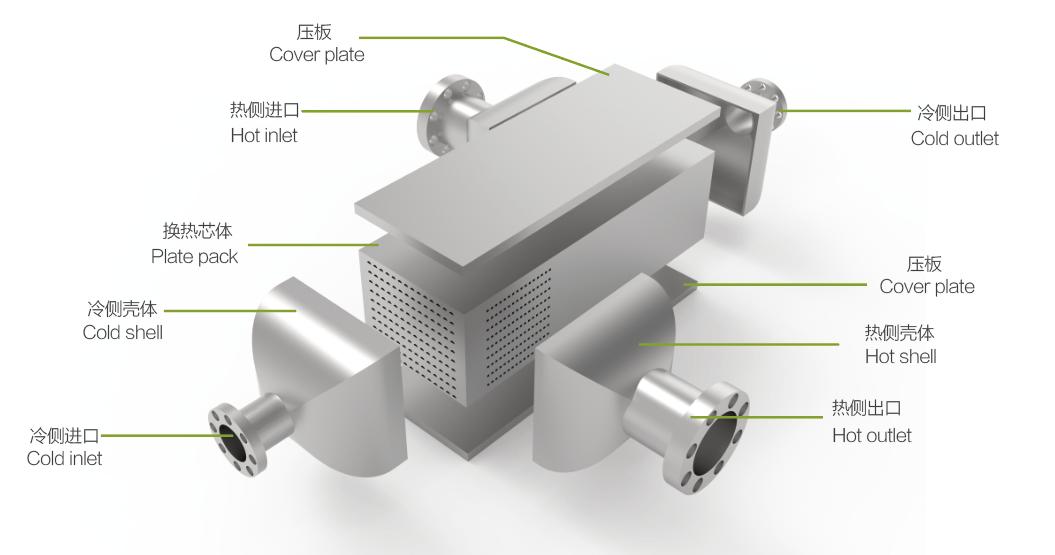

Zerlegung eines Wärmetauschers – Seine Hauptbestandteile

Die Wärmeübertragungsfläche: Kern des Wärmeaustauschs

Die Wärmeübertragungsfläche bildet die physikalische Barriere, an der Wärmeenergie von einem Fluid auf ein anderes übertragen wird. Konstruktion und Material dieses Bauteils sind entscheidend für die Effizienz und Lebensdauer des Wärmetauschers. Die beiden gängigsten Bauformen sind Rohre und Platten.

Röhren

Rohre sind das grundlegende Wärmeübertragungselement in Rohrbündelwärmetauschern. Hersteller fertigen sie hauptsächlich mit zwei Verfahren. Nahtlose Rohre werden aus einem massiven Metallblock hergestellt, der erhitzt und zu einem durchgehenden, fugenlosen Rohr extrudiert wird. Geschweißte Rohre entstehen durch Walzen eines flachen Metallbandes und anschließendes Verschweißen der Naht. Obwohl Rohre effektiv sind, reagieren sie empfindlich auf raue Betriebsbedingungen. Ausfälle entstehen häufig durch Umwelteinflüsse im Inneren des Wärmetauschers.

Häufige Rohrdefekte sind:

•Korrosion und ErosionChemische Reaktionen und Flüssigkeitsreibung führen zu Verschleiß an den inneren und äußeren Rohroberflächen.

•KnackenDurch die Temperatur- und Druckzyklen bedingte Materialermüdung kann zu Rissen führen, insbesondere in der Nähe des Rohrbodens.

•GruselnDurch die Vibration der Rohre können diese an Leitblechen oder anderen Rohren reiben, was zu Verschleiß führt.

•GrubbelnLokalisierte Korrosion, oft verursacht durch Bakterien oder mangelhafte Wasseraufbereitung, führt zur Bildung kleiner Löcher oder Vertiefungen.

Teller

Plattenwärmetauscher verwenden anstelle von Rohren eine Reihe dünner, gewellter Platten. Diese Platten bilden komplexe Kanäle für die Fluidströmung und maximieren so die Oberfläche für den Wärmeaustausch auf kleinstem Raum. Muster und Winkel der Wellen sind entscheidende Konstruktionsmerkmale. Ein größerer Wellenwinkel erhöht beispielsweise die Turbulenz. Diese Turbulenz steigert zwar die Wärmeübertragungsrate, führt aber auch zu einem höheren Druckverlust im Wärmetauscher. Ingenieure müssen daher ein optimales Verhältnis zwischen Wärmeleistung und akzeptablem Druckverlust finden.

Materialauswahl

Ingenieure wählen Werkstoffe anhand der Temperatur, des Drucks und der chemischen Zusammensetzung des Fluids in der jeweiligen Anwendung. Kohlenstoffstahl ist für viele Standardanwendungen eine gängige und kostengünstige Wahl. Seine Korrosionsanfälligkeit kann jedoch im Laufe der Zeit zu höheren Wartungskosten führen.

Für anspruchsvolle oder korrosive Umgebungen spezifizieren Konstrukteure häufig exotische Legierungen wie Edelstahl, Titan oder Nickellegierungen. Diese Hochleistungswerkstoffe bieten überlegene Haltbarkeit und Korrosionsbeständigkeit und rechtfertigen so ihre höheren Anschaffungskosten durch die Gewährleistung langfristiger Betriebssicherheit.

Die Herausforderung besteht stets darin, die geforderte Leistung mit dem Projektbudget in Einklang zu bringen. Die richtige Materialauswahl ist ein entscheidender Schritt, der sich unmittelbar auf die Lebensdauer und Sicherheit des Wärmetauschers auswirkt.

Hülle und Gehäuse: Die äußere Grenze

Die Hülle ist dieWärmetauscherDas Außengehäuse dient sowohl als Behälter als auch als strukturelles Rückgrat. Es lenkt den Fluss eines der Arbeitsfluide und bietet die notwendige Festigkeit, um Innendrücken und äußeren Belastungen standzuhalten.

den Prozess eindämmen

Die wichtigste Aufgabe des Wärmetauschermantels besteht darin, das Fluid auf der Mantelseite einzuschließen und es durch das Rohrbündel zu leiten. Die Konstruktion des Mantels beeinflusst direkt die Fluiddynamik und die thermische Leistung. Die Tubular Exchanger Manufacturers Association (TEMA) klassifiziert Wärmetauschermäntel anhand ihres Strömungswegs, sodass Ingenieure eine auf die jeweilige Anwendung zugeschnittene Konstruktion auswählen können. ⚙️

| TEMA-Gehäusetyp | Hauptfunktion / Anwendung |

|---|---|

| E | Am häufigsten verwendet, geeignet für die allgemeine Kühlung industrieller Prozesse. |

| F | Bietet eine Längsströmungsplatte für echten Gegenstrom. |

| G & H | Ideal für Phasenwechselanwendungen wie Verdampfer und Kondensatoren. |

| J | Wird bei geringen Druckverlusten auf der Mantelseite eingesetzt, häufig im Vakuumbetrieb. |

| K | Speziell für Kesselverdampfer, um die Trennung von Dampf und Flüssigkeit zu ermöglichen. |

| X | Ein Querstromgehäuse für Anwendungen mit sehr geringem Druckverlust, wie z. B. die Kondensation von Dampf. |

Jeder Typ bietet einen einzigartigen Vorteil, von der Maximierung der thermischen Effizienz bis zur Minimierung des Druckverlusts.

Gewährleistung der strukturellen Integrität

Als Druckbehälter muss der Behältermantel den Betriebsdrücken und -temperaturen des Systems sicher standhalten. Seine strukturelle Integrität ist für die Betriebssicherheit von entscheidender Bedeutung. Der Kessel- und Druckbehältercode (BPVC) der American Society of Mechanical Engineers (ASME), insbesondere Abschnitt VIII, enthält die wesentlichen Regeln für Konstruktion, Fertigung und Prüfung.

Die jüngsten Aktualisierungen des Regelwerks haben die Konstruktionsregeln für Rohrbündelwärmetauscher verändert.

Die Ausgabe 2023 von ASME BPVC Section VIII Division 1 verpflichtet Konstrukteure nun, für viele Wärmetauscherkomponenten die Regeln der Division 2 anzuwenden. Die meisten Teile des Gehäuses selbst müssen jedoch weiterhin den geltenden Regeln der Division 1 entsprechen.

Ingenieure bestimmen die endgültigen Druck- und Temperaturwerte einer Hülle anhand mehrerer kritischer Faktoren:

•Einhaltung von Konstruktionsnormen wie ASME Section VIII.

•Das Konstruktionsmaterial und seine Leistungsfähigkeit bei hohen Temperaturen.

•Die berechnete Wandstärke einschließlich eines Korrosionszuschlags.

•Die Qualität aller Schweißnähte und Fertigungsprozesse.

Diese Elemente arbeiten zusammen, um sicherzustellen, dass die Hülle eine robuste und zuverlässige Grenze für den Wärmeübertragungsprozess bleibt.

Kanäle und Düsen: Die Strömung lenken

Kanäle und Düsen bilden das Steuerungssystem des Wärmetauschers. Sie leiten die Arbeitsmedien in, durch und aus dem Gerät. Die korrekte Auslegung dieser Komponenten ist entscheidend für die Kontrolle von Durchflussmenge, Druck und thermischer Gesamtleistung. Sie gewährleisten, dass die Medien auf den vorgesehenen Wegen fließen, um den Wärmeaustausch zu maximieren.

Einlass- und Auslassdüsen

Ein- und Auslassstutzen bilden die Zugänge zum Wärmetauscher. Diese Flanschverbindungen verbinden den Behälter mit den Prozessleitungen der Anlage. Die Stutzen werden von den Ingenieuren so dimensioniert, dass sie zu den Anschlussrohren passen und einen reibungslosen Übergang gewährleisten. Da das Bohren einer Öffnung für einen Stutzen die Wandstärke oder den Kanal schwächt, schreiben die Druckbehältervorschriften eine Verstärkung um die Öffnung herum vor.

Konstrukteure spezifizieren für diese Verbindungen häufig Schweißflansche. Ihre konischen Naben gewährleisten eine überlegene strukturelle Integrität und ermöglichen eine gründliche zerstörungsfreie Prüfung.

•StandarddüsenEine gängige Konstruktion für moderate Beanspruchung besteht aus einer Verstärkungsplatte in Kombination mit einem Schweißflansch.

•Selbstverstärkte DüsenModerne Optionen wie die Raised-Face Long-Weld-Neck (RFLWN) Düsen werden als einteiliges Schmiedeteil hergestellt, wodurch die Notwendigkeit einer separaten Verstärkungsplatte entfällt und die Herstellungskosten gesenkt werden.

Der Druckabfall zwischen Ein- und Auslass einer Düse bewirkt eine deutliche Erhöhung der Strömungsgeschwindigkeit. Diese Beschleunigung kann zu Geschwindigkeiten von bis zu 200 m/s führen. Obwohl dies den Durchfluss der Flüssigkeit durch das Bauteil fördert, können solch hohe Geschwindigkeiten auch die Erosionsrate erhöhen und das Düsenmaterial mit der Zeit abnutzen.

Interne Flüssigkeitskanäle

Im Wärmetauscher durchströmen die Fluide präzise konstruierte interne Kanäle. In Rohrbündelwärmetauschern lenken Trennwände im Kanalabschnitt (auch Sammler genannt) den Fluidstrom rohrseitig. Diese Trennwände bilden im Wesentlichen interne Trennelemente, die einen spezifischen Strömungsweg definieren.

Anstatt die Flüssigkeit gleichzeitig durch alle Rohre fließen zu lassen, zwingen diese Trennwände sie, in einer Mehrfachdurchlaufkonfiguration hin und her zu fließen. Diese Konstruktion erfüllt mehrere wichtige Zwecke:

•Es teilt den Strömungsweg innerhalb der Kanalabdeckung.

•Es zwingt die Flüssigkeit, mehrmals durch das Rohrbündel zu strömen.

•Es erhöht die Fließstrecke der Flüssigkeit und die Kontaktzeit mit demWärmeübertragungOberfläche.

•Letztendlich verbessert dies die thermische Effizienz des Wärmetauschers.

Durch die Steuerung des internen Strömungswegs können Ingenieure die Leistung der Anlage präzise auf die jeweiligen Prozessanforderungen abstimmen.

Wesentliche Bauteile des Wärmetauschers

Neben den primären Oberflächen und Gehäusen leisten bestimmte Strukturbauteile des Wärmetauschers einen wichtigen Beitrag zur Stabilität und steigern die thermische Effizienz. Rohrböden und Leitbleche gehören zu den wichtigsten dieser Komponenten. Sie gewährleisten die mechanische Integrität und optimieren die Fluiddynamik im Inneren des Behälters.

Rohrböden: Die entscheidende Dichtung

Die Rohrplatte ist eine dicke Metallplatte, die die Rohrenden fixiert. Sie dient als stationäre Barriere und trennt die Flüssigkeiten auf der Rohr- und der Mantelseite. Die Verbindung zwischen Rohr und Rohrplatte, die sogenannte Rohr-Rohrplatte-Verbindung, ist eine der wichtigsten Dichtungen der gesamten Anlage. Eine defekte Verbindung führt zu Kreuzkontamination und kostspieligen Stillstandszeiten.

Die Hersteller verwenden verschiedene Methoden, um eine dauerhafte, leckagefreie Verbindung herzustellen:

•Schweißnähte abdichtenDiese Schweißnähte bieten eine zusätzliche Schutzschicht gegen Leckagen, was insbesondere bei korrosiven Flüssigkeiten von Vorteil ist.

•FestschweißungenDiese robusten Schweißnähte sind so konstruiert, dass sie der physikalischen Belastung der Rohre standhalten. Dabei wird die Rohrbodenbohrung mit einer Nut versehen, um eine stärkere Verbindung herzustellen.

•WalzenexpansionBei diesem mechanischen Prozess wird das Rohr gegen die Rohrbodenwand gedehnt, wodurch eine Reibungspassung entsteht.

Untersuchungen zeigen, dass die Kombination von Schweißen und Aufweiten die stärksten Verbindungen ergibt. In einer Studie versagten Verbindungen, die ausschließlich auf Weite aufgebracht wurden, bei einer Last, die 28 % unter der tatsächlichen Festigkeit des Rohrs lag. Dieses Ergebnis legt nahe, dass die alleinige Anwendung von Weite für viele Anwendungen nicht ausreicht.

Leckagen treten häufig aufgrund von Problemen wie Spannungsrisskorrosion, ungeeigneten Schweißparametern oder unzureichender Rohrausdehnung auf. Sorgfältige Fertigung ist für diese wichtigen Bauteile unerlässlich.WärmetauscherteileDie

Schalldämpfer: Leistungssteigerung

Leitbleche sind Platten, die entlang des Rohrbündels angebracht sind. Sie erfüllen zwei Hauptfunktionen: Sie stützen die Rohre, um Vibrationen zu verhindern, und lenken das Fluid auf der Mantelseite in eine bestimmte Bahn. Diese kontrollierte Bahn zwingt das Fluid, über die Rohre zu strömen, wodurch Turbulenzen entstehen, die die Wärmeübertragungsrate deutlich verbessern.

Die am häufigsten verwendete Bauart, die Segmentleitbleche, erzeugt ein Zickzack-Strömungsmuster. Diese Bauart ist zwar effektiv, kann aber Totzonen verursachen, in denen die Flüssigkeit stagniert, was zu Ablagerungen und einem hohen Druckverlust führt. Moderne Spiralleitbleche hingegen führen die Flüssigkeit in einer gleichmäßigen Spirale. Dieses Muster eliminiert Totzonen nahezu vollständig, reduziert Ablagerungen und senkt den Druckverlust, wodurch Pumpenleistung eingespart wird.

Ingenieure entwerfen die Anordnung der Prallbleche sorgfältig, um ein Gleichgewicht zwischen Leistung und Druckverlust zu erzielen.

| Prallblech-Designfaktor | Auswirkung auf den Druckabfall | Einfluss auf die Wärmeübertragung |

|---|---|---|

| Vergrößerter Prallblechabstand | Reduziert | Kann reduzieren |

| Größerer Prallblechausschnitt | Reduziert | Kann Kompromisse eingehen |

Die richtige Auslegung der Prallbleche ist ein Schlüsselfaktor für die Optimierung der Leistung dieser komplexen Wärmetauscherbauteile.

Wie die Komponenten zusammenarbeiten

Die einzelnen Komponenten des Wärmetauschers bilden ein einheitliches System zur Wärmeregulierung. Der Prozess beginnt, wenn zwei Fluide – ein heißes und ein kaltes – durch separate Düsen in das Gerät eintreten. Sie durchlaufen unterschiedliche Wege, die so gestaltet sind, dass ihre thermische Wechselwirkung maximiert wird, ohne dass sie sich vermischen. Diese koordinierte Bewegung ist der Schlüssel zur Funktion des Wärmetauschers.

Verfolgung des Flüssigkeitswegs auf der Rohrseite

Das Fluid tritt durch eine Einlassdüse im Kanalabschnitt in den Wärmetauscher ein. Trennwände im Kanal lenken das Fluid in einen bestimmten Rohrsatz. In einer Mehrfachdurchlauf-Einheit durchströmt das Fluid das gesamte Rohrbündel, beschreibt im hinteren Kanal eine U-förmige Kehrtwende und fließt durch einen anderen Rohrsatz zurück. Dieser Hin- und Herfluss verlängert die Förderstrecke des Fluids und erhöht die Kontaktzeit mit den Rohrwänden, wodurch die Wärmeleistung vor dem Austritt durch die Auslassdüse verbessert wird.

Verfolgung des Fluidwegs auf der Mantelseite

Gleichzeitig tritt das Fluid von der Mantelseite durch eine Düse im Mantel ein. Leitbleche im Inneren des Mantels zwingen dieses Fluid, in einem Zickzack- oder Spiralmuster über die Außenseite des Rohrbündels zu strömen. Diese Querströmung erzeugt Turbulenzen, die den Wärmeübergang verbessern. Segmentierte Leitbleche können jedoch auch Stagnationszonen oder „Totzonen“ nahe der Mantelwand und in der Mantelmitte verursachen. Ingenieure nutzen die numerische Strömungsmechanik (CFD), um die Strömung zu visualisieren und zu optimieren.

•CFD-Simulationen bestätigen, wie Leitbleche Zickzackmuster und Rezirkulationszonen erzeugen.

Diese Erkenntnis hilft Ingenieuren, das Design der Prallbleche zu verfeinern, um die Effizienz zu steigern.

Mit Tools wie ANSYS lässt sich das thermische Verhalten dieser komplexen Strömungswege analysieren.

Das Ergebnis: Effiziente Wärmeübertragung

Während die beiden Fluide durch ihre vorgesehenen Kanäle fließen, wird Wärme vom heißeren Fluid durch die Rohr- oder Plattenwand in das kältere Fluid übertragen. Die Effektivität dieses Wärmeaustauschs wird durch die mittlere Temperaturdifferenz (LMTD) gemessen, einem wichtigen Leistungsindikator. Ingenieure berechnen diese mithilfe einer Standardformel.

Der LMTD wird wie folgt berechnet:

LMTD = (ΔT1 - ΔT2) / ln(ΔT1/ΔT2)

Durch die Optimierung der Konstruktion dieser Wärmetauscherbauteile lassen sich erhebliche Effizienzsteigerungen erzielen. Beispielsweise konnte in einem Projekt, bei dem ein Bauteil mithilfe additiver Fertigung neu konstruiert wurde, die Gesamtmasse um 81 % und das Volumen um 85 % reduziert werden, was das Potenzial dieser Technologie eindrucksvoll unter Beweis stellt.innovatives KomponentendesignLetztendlich verlässt eine Flüssigkeit den Prozess heißer und die andere kälter, wodurch das gewünschte Prozessziel erreicht wird.

Die Leistung eines Wärmetauschers hängt von seinen Hauptkomponenten ab. Dazu gehören die Wärmeübertragungsfläche, das Gehäuse, die Düsen, die Rohrböden und die Leitbleche. Jedes dieser Bauteile erfüllt eine spezifische Funktion im System. Deren Verständnis ist der erste Schritt zur Auswahl des richtigen Geräts für anspruchsvolle Anwendungen, beispielsweise solche mit hohem Druck oder korrosiven Medien.

Dieses Wissen ist auch für einen sicheren Betrieb unerlässlich. Ordnungsgemäße Wartung verhindert Leckagen unter hohem Druck und hohen Temperaturen, während die Überwachung wichtiger Kennzahlen wie des Druckabfalls langfristige Zuverlässigkeit und Effizienz gewährleistet. 💡

Häufig gestellte Fragen

Was ist das wichtigste Bauteil eines Wärmetauschers?

Die Wärmeübertragungsfläche, entweder Rohre oder Platten, ist die wichtigste Komponente. Diese Fläche bildet die Barriere, an der Wärme vom heißen zum kalten Fluid übertragen wird. Ihre Konstruktion und ihr Material bestimmen maßgeblich die Gesamteffizienz und Leistung des Wärmetauschers.

Warum benötigen Wärmetauscher Leitbleche?

Leitbleche erfüllen zwei wesentliche Funktionen. Sie stützen die Rohre und verhindern Vibrationen und Verschleiß. Zudem lenken sie das Fluid auf der Mantelseite über das Rohrbündel. Dieser kontrollierte Strömungsweg erzeugt Turbulenzen, die die Wärmeübertragungsrate deutlich erhöhen.

Wie verhindern Ingenieure Leckagen in einem Wärmetauscher?

Die Ingenieure konzentrieren sich auf die Herstellung einer stabilen Verbindung zwischen Rohr und Rohrboden, um Leckagen zu verhindern.

Sie nutzen Fertigungstechniken wie Walzenaufweitung und Festigkeitsschweißen. Diese Verfahren erzeugen eine dauerhafte, leckagefreie Abdichtung, die das Vermischen der Flüssigkeiten auf der Rohr- und Mantelseite verhindert und so die Betriebssicherheit gewährleistet. 🛡️

Worin besteht der Unterschied zwischen einem Rohr und einer Platte?

Rohre sind zylindrische Leitungen, die in Rohrbündelwärmetauschern die Wärmeübertragungsfläche bilden. Platten sind dünne, gewellte Metallbleche, die übereinander gestapelt sind. Plattenwärmetauscher bieten eine sehr große Oberfläche auf kleinem Raum, was häufig zu einem höheren thermischen Wirkungsgrad führt.