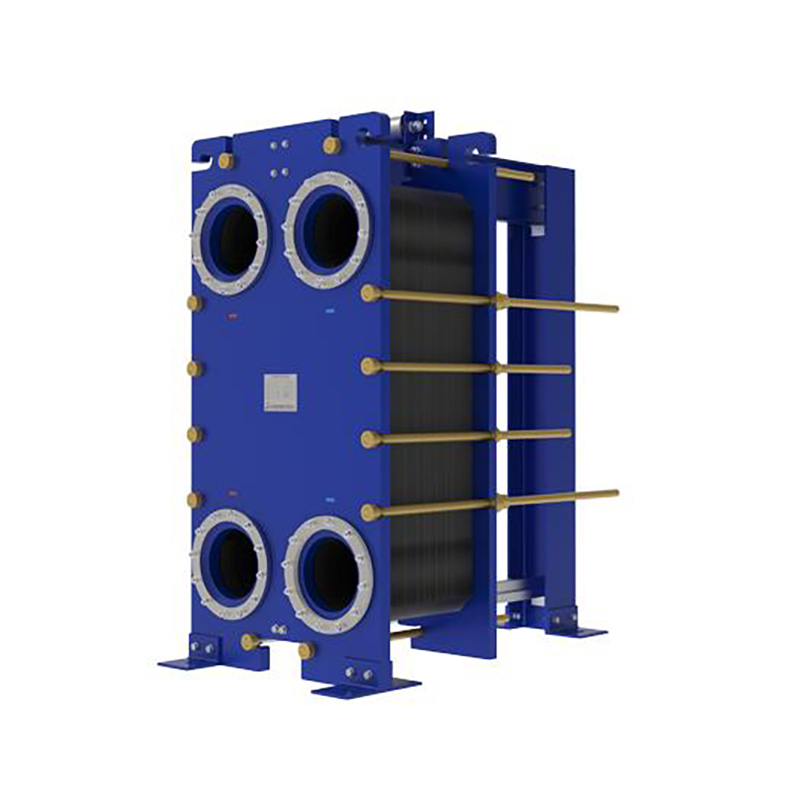

Kohlenstoffblock-Wärmetauscher als Lösung für aggressive Chemikalien

AKohlenstoffblock-Wärmetauscherbietet eine erstklassige Lösung für den Umgang mit aggressiven Chemikalien.

Das Material zeichnet sich durch außergewöhnliche Korrosionsbeständigkeit und hohe Wärmeleitfähigkeit aus. Dank dieser einzigartigen Eigenschaften ist das Gerät ideal für anspruchsvolle Umgebungen wie die Verarbeitung von Salzsäure und Schwefelsäure geeignet, wo andere Materialien oft versagen.

Warum Carbon Block in korrosiven Umgebungen hervorragende Ergebnisse liefert

Ein KohlenstoffblockWärmetauscherEs bewährt sich in aggressiven chemischen Umgebungen dank zweier wesentlicher Materialvorteile. Seine chemische Inertheit bietet einen unvergleichlichen Korrosionsschutz. Die Graphitbasis sorgt für hervorragende Wärmeleitfähigkeit. Diese Faktoren ergeben zusammen eine hochwirksame und zuverlässige Lösung.

Unübertroffene Korrosionsbeständigkeit

Graphit ist ein von Natur aus inertes Material. Es reagiert nicht mit den meisten aggressiven Chemikalien. Diese Eigenschaft verschafft ihm einen bedeutenden Vorteil gegenüber Metalllegierungen, die bei Kontakt mit bestimmten Substanzen oft korrodieren, Lochfraß bilden oder vollständig versagen. Viele industrielle Prozesse verwenden Chemikalien, die Standardanlagen stark beschädigen können.

Häufige Ursachen für die Beschädigung von Metalloberflächen sind:

Säuren

Chlorierte Verbindungen

Verdampfte Flüssigkeiten

Notiz:Das Vorhandensein von Ionen wie Chloriden und Sulfaten sowie extreme pH-Werte beschleunigen den Abbau von Metallen. Die inhärente Beständigkeit von Kohlenstoff gegenüber diesen Faktoren macht ihn zum Standardmaterial für Prozesse mit Salzsäure, Schwefelsäure und anderen aggressiven Medien.

Überlegene Wärmeleistung

Ein wirksamer Korrosionsschutz ist nur dann sinnvoll, wenn die Anlage auch Wärme effizient ableiten kann. Graphit, der Hauptbestandteil von Kohlenstoffblöcken, besitzt eine hervorragende Wärmeleitfähigkeit. Diese Eigenschaft übertrifft oft die vieler korrosionsbeständiger Metalle und ermöglicht so eine schnelle und effiziente Temperaturregelung.

Hersteller verbessern die natürlichen Eigenschaften von Graphit durch Imprägnierung. Dabei werden die Poren des Graphits mit speziellen Harzen gefüllt. Beispielsweise verwenden manche Konstruktionen ein Graphitsubstrat, das mit einem proprietären Phenolharz imprägniert ist. Diese Behandlung erhöht die Festigkeit des Materials und ermöglicht es ihm, hohen Temperaturen standzuhalten, ohne sich zu zersetzen. Die Art der Imprägnierung bestimmt die Betriebsgrenzen des Wärmetauschers.

Unterschiedliche Graphitsorten bieten auf spezifische Anwendungen zugeschnittene Leistungsmerkmale.

| Graphitqualität | Imprägnierungsart | Maximale Temperatur |

|---|---|---|

| BS (extrudiert) | Phenolharz | 220 °C (428 °F) |

| XBS (isostatisch) | Phenolharz | 220 °C (428 °F) |

| XTH (isostatisch) | PTFE-Harz | 250 °C (482 °F) |

| XC (isostatisch) | Kohlenstoffharz | 430 °C (806 °F) |

Durch diese Kombination aus hoher Wärmeleitfähigkeit und beeindruckender Temperaturbeständigkeit ist der Kohlenstoffblock-Wärmetauscher ein leistungsstarkes und effizientes Werkzeug für die anspruchsvollsten Aufgaben im Bereich des Wärmemanagements.

Die Grenzen eines Kohlenstoffblock-Wärmetauschers verstehen

Während ein KohlenstoffblockWärmetauscherDas Material bietet zwar hervorragende Leistung, doch müssen die Anwender seine systembedingten Grenzen kennen, um einen sicheren und effizienten Betrieb zu gewährleisten. Die Hauptnachteile des Materials liegen in seinen physikalischen Eigenschaften und der Komplexität der Wartung. Die Anerkennung dieser Herausforderungen ist der erste Schritt zur Implementierung moderner Lösungen, die diese mindern.

Materialalterung und Sprödigkeit

Graphit ist ein keramischer Werkstoff. Dies verleiht ihm eine hervorragende chemische Beständigkeit, macht ihn aber auch von Natur aus spröde. Im Gegensatz zu Metallen, die sich unter Belastung biegen oder verformen können, kann Graphit brechen. Diese Sprödigkeit wird mit zunehmendem Alter des Materials zu einem immer größeren Problem. Die Phenolharze, mit denen der Graphit imprägniert wird, zersetzen sich im Laufe der Zeit durch Temperaturwechsel und kontinuierliche Betriebsbelastung.

Dieser Alterungsprozess verringert die Festigkeit des Materials und erhöht dessen Anfälligkeit für Beschädigungen. Bei sachgemäßem Betrieb kann die Lebensdauer 15 bis 20 Jahre überschreiten. Eine Betriebsdauer von weniger als acht Jahren deutet jedoch häufig darauf hin, dass alternative Materialien oder Konstruktionen in Betracht gezogen werden sollten. Der häufigste Ausfallgrund ist der Rohrbruch, der durch eine Kombination aus Harzalterung und Ermüdungsbelastung durch Betriebsschwingungen verursacht wird.

Herausforderungen bei Wartung und Reparatur

Die Sprödigkeit von Graphit erschwert Wartungs- und Reparaturarbeiten. Herkömmliche Reparaturmethoden sind oft schwierig, zeitaufwändig und erfordern Fachkenntnisse.

Die Reparatur eines beschädigten Rohrs in einer herkömmlichen zementierten Rohrkonstruktion ist ein aufwendiges Unterfangen. Oftmals muss die gesamte Anlage an den Hersteller zurückgeschickt werden, was zu längeren Ausfallzeiten und erheblichen Produktionsausfällen führt. 🚧

Regelmäßige Inspektionen sind unerlässlich, um potenzielle Probleme zu erkennen, bevor es zu einem katastrophalen Ausfall kommt. Wartungsteams sollten auf spezifische Anzeichen von Materialermüdung achten.

| Häufiges Problem | Beschreibung |

|---|---|

| Bewuchs und Ablagerungen | Ablagerungen auf den Rohroberflächen verringern die thermische Effizienz und können den Durchfluss behindern. |

| Leckagen und Risse in Rohren | Diese Defekte, die durch Materialermüdung oder Temperaturschock verursacht werden, können zu einer Kreuzkontamination von Flüssigkeiten führen. |

| Erosion | Mechanischer Verschleiß führt zu einer Verringerung der Wandstärke von Rohren, insbesondere in Bereichen mit hoher Fluidturbulenz. |

| Mechanische Beschädigung | Physische Einwirkungen können Dellen oder Verformungen verursachen, was zu Dichtungsfehlern oder einer ungleichmäßigen Flüssigkeitsverteilung führen kann. |

Neben Sichtprüfungen sollten die Bediener auch auf sensorische Hinweise achten, die auf ein Problem hinweisen könnten. Diese Anzeichen können auf einen beschädigten Wärmetauscher hinweisen, der sofortige Aufmerksamkeit erfordert.

Ungewöhnliche GeräuscheKlappernde oder knallende Geräusche können auf Risse oder Spannungen durch Wärmeausdehnung hinweisen.

Seltsame GerücheUnangenehme Gerüche, wie beispielsweise Formaldehyd, können auf eine Zersetzung des Harzes hinweisen.

Sichtbare KorrosionVerfärbungen oder Lochfraß an verbundenen Metallbauteilen können auf ein Leck hinweisen.

LeistungsabfallLängere Heizzyklen oder die Unfähigkeit, die Zieltemperaturen zu erreichen, deuten auf eine verminderte Effizienz hin, möglicherweise aufgrund von Ablagerungen oder internen Leckagen.

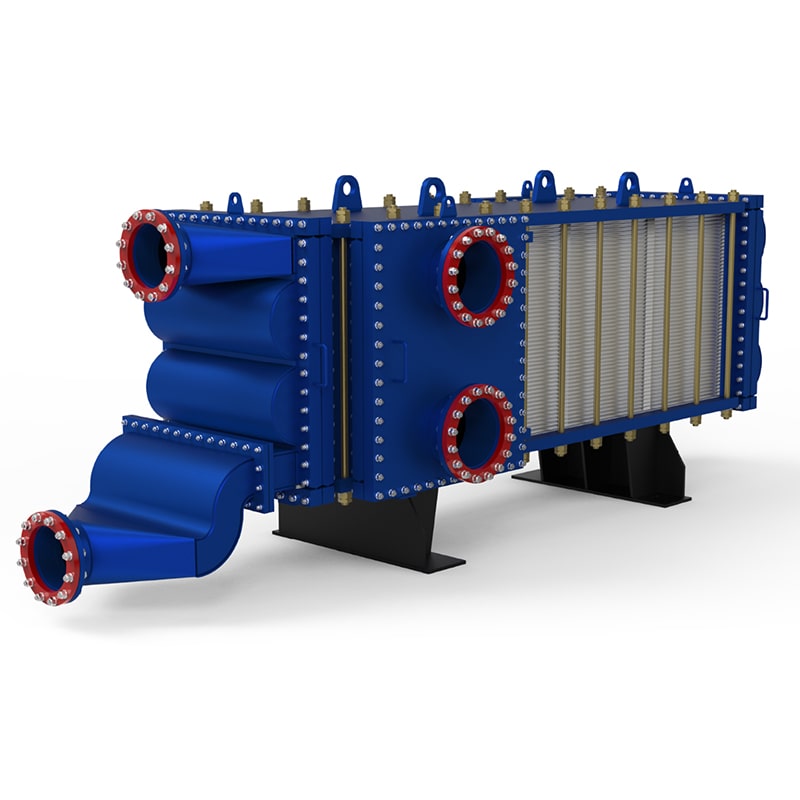

Innovationen im modernen Wärmetauscherdesign

Ingenieure haben neue Konstruktionen entwickelt, um die traditionellen Einschränkungen von Kohlenstoffblocksteinen zu überwinden.WärmetauscherDiese Weiterentwicklungen zielen darauf ab, die Zuverlässigkeit zu verbessern, die Wartung zu vereinfachen und die Lebensdauer der Anlagen zu verlängern. Jüngste Innovationen bei Strömungsmustern und Steuerungssystemen können die Energieeffizienz im Vergleich zu älteren Konstruktionen um 15–30 % steigern und so erhebliche Betriebskosteneinsparungen ermöglichen.

Fortschrittliche O-Ring-Dichtungstechnologie

Moderne Konstruktionen ersetzen verklebte Rohre durch ein fortschrittliches O-Ring-Dichtungssystem. Diese Technologie stellt eine deutliche Verbesserung hinsichtlich der Leckagevermeidung und der Vereinfachung von Reparaturen dar. Bei diesen Systemen wird jedes Graphitrohr einzeln mit einem Hochleistungs-O-Ring abgedichtet.

Die Elastizität des O-Rings gewährleistet eine robuste und leckagefreie Abdichtung auch bei leichten Bewegungen durch Vibrationen oder Temperaturschwankungen. Dies ist ein wesentlicher Vorteil gegenüber starren, herkömmlichen Dichtungen, die unter Betriebsbelastung versagen können.

Die Wahl des O-Ring-Materials ist entscheidend für die chemische Beständigkeit und die langfristige Leistungsfähigkeit. Für stark korrosive Anwendungen verwenden Hersteller Spezialmaterialien.

Diese Materialien gewährleisten, dass die Dichtung ihre Integrität behält und verhindern so Leckagen und kostspielige Ausfallzeiten.

Vereinfachter Rohraustausch vor Ort

Die Umstellung auf O-Ring-Dichtungen vereinfacht die Wartung erheblich. Da die Rohre nicht mehr fest mit dem Block verklebt sind, kann ein beschädigtes Rohr einzeln ausgetauscht werden. Diese Innovation macht aus einer aufwendigen Reparatur eine routinemäßige Wartungsmaßnahme.

Techniker können den Austausch direkt vor Ort durchführen. Dieser Vorgang dauert in der Regel einige Stunden bis wenige Tage. Dadurch entfällt der Rückversand des gesamten Geräts an den Hersteller. Die Vorteile dieses vereinfachten Verfahrens sind erheblich und führen zu einer schnellen Amortisation. Fallstudien belegen, dass moderne Konstruktionen die mittlere Betriebsdauer zwischen Leckagen um das Sechsfache erhöhen und jährliche Einsparungen von über 2 Millionen US-Dollar durch reduzierten Wartungsaufwand und vermiedene Produktionsausfälle ermöglichen.

Hochleistungsmaterialalternativen

Moderne Graphitrohrkonstruktionen bieten zwar deutliche Verbesserungen, doch manche Anwendungen erfordern noch höhere Leistung. Ingenieure haben daher alternative Rohrmaterialien entwickelt, die in Kohlenstoffblock-Wärmetauscher integriert werden können. Diese Materialien bieten spezielle Eigenschaften für extremste Prozessbedingungen.

Siliziumkarbid (SiC) für universelle Widerstandswiderstände

Siliziumkarbid (SiC) stellt eine hochwertige Alternative für Wärmetauscherrohre dar. Es bietet nahezu universelle chemische Beständigkeit und herausragende mechanische Festigkeit. SiC zählt zu den härtesten verfügbaren Werkstoffen und wird nur von Diamant und Borkarbid übertroffen. Diese extreme Härte gewährleistet eine ausgezeichnete Beständigkeit gegen Erosion und Verschleiß.

Ein entscheidender Vorteil von SiC ist seine Beständigkeit gegenüber Chemikalien, die andere Materialien angreifen. Es ist die einzige Keramik, die von Flusssäure, einer bekanntermaßen äußerst aggressiven Substanz, nicht korrodiert wird.

Obwohl Siliziumkarbidrohre teurer sind als Graphitrohre, kann ihre überlegene Haltbarkeit den höheren Preis in anspruchsvollen Anwendungen rechtfertigen. Ihre außergewöhnliche Temperaturwechselbeständigkeit ermöglicht es ihnen, schnelle Temperaturänderungen ohne Bruch zu überstehen.

| Ätzendes Medium | Temperatur | Korrosionsrate (mm/Jahr) |

|---|---|---|

| 54%ige Fluorwasserstoffsäure | 25 °C (77 °F) | 0,0002 |

| 10%ige HF & Salpetersäure | 120 °C (248 °F) | 0,0040 |

Diese Kombination von Eigenschaften macht SiC zur idealen Wahl für Prozesse, bei denen Zuverlässigkeit höchste Priorität hat. Andere Hochleistungsmetalle wie Titan und Hastelloy bieten zwar ebenfalls eine ausgezeichnete Korrosionsbeständigkeit, erreichen aber möglicherweise nicht die Leistungsfähigkeit von SiC über ein so breites chemisches Spektrum hinweg.

PPS-GR-Verbundwerkstoffe für verbesserte Duktilität

PPS-GR ist ein innovativer Verbundwerkstoff, der die größte Schwäche von Graphit – seine Sprödigkeit – behebt. Dieser Werkstoff kombiniert Polyphenylensulfid (PPS) mit Spezialgraphit (GR). Das so entstehende Verbundrohr behält seine guten Wärmeeigenschaften und seine chemische Beständigkeit bei und weist gleichzeitig eine deutlich höhere Duktilität auf.

Die PPS-Polymermatrix macht die Rohre weniger bruchgefährdet und widerstandsfähiger gegen mechanische Stöße und Vibrationen. Diese erhöhte Robustheit verringert das Risiko von Rohrbrüchen während des Betriebs oder der Wartung. PPS-GR-Rohre können dauerhaft bei Temperaturen bis zu 220 °C (425 °F) eingesetzt werden und eignen sich daher für viele Anwendungen in der chemischen Verarbeitung. Dieses Material bietet eine robuste und zuverlässige Alternative für Umgebungen, in denen die Gefahr mechanischer Beschädigungen besteht.

Herkömmliche Kohlenstoffblock-Wärmetauscher stoßen aufgrund von Materialalterung und aufwendiger Wartung an ihre Grenzen. Moderne Innovationen wie O-Ring-Dichtungen und fortschrittliche Werkstoffe erhöhen die Zuverlässigkeit und vereinfachen Reparaturen. Diese Fortschritte entsprechen dem Branchentrend hin zu hocheffizienten Anlagen und machen den Kohlenstoffblock-Wärmetauscher zu einer robusteren und kostengünstigeren Lösung für anspruchsvolle Anwendungen.

Häufig gestellte Fragen

Was ist der Hauptvorteil eines Kohlenstoffblock-Wärmetauschers?

Das Graphitmaterial bietet eine ausgezeichnete Korrosionsbeständigkeit gegenüber aggressiven Chemikalien. Diese Eigenschaft macht es ideal für anspruchsvolle industrielle Prozesse, bei denen Metalle oft versagen.

Gibt es irgendwelche Nachteile bei der Verwendung von Graphit?

Ja, Graphit ist spröde und kann unter Belastung brechen. Das Material altert außerdem mit der Zeit, was seine Festigkeit verringern und zu Wartungsproblemen führen kann.

Wie verbessern moderne Konstruktionen die Zuverlässigkeit?

Neue Konstruktionen verwenden O-Ring-Dichtungen anstelle von Klebstoff. Diese Technologie vereinfacht den Rohraustausch und sorgt für eine dauerhaftere, leckagefreie Abdichtung und damit für eine bessere Betriebsleistung.