Häufige Fehler vermeiden: Ein Leitfaden zur richtigen Dimensionierung von Wärmetauschern

Definieren Sie Ihre Wärmeleistung und Durchflussraten

Die Grundlage jeder genauenWärmetauscherDie Dimensionierung eines Systems erfordert eine klare Definition der Wärmeleistung und der Durchflussmengen der Fluide. Die Wärmeleistung, auch Wärmelast genannt, gibt die Wärmemenge an, die zwischen den beiden Fluiden übertragen werden muss, um das gewünschte Ergebnis zu erzielen. Eine fehlerhafte Berechnung der Wärmelast ist eine Hauptursache für Dimensionierungsfehler.

Einlass- und Auslasstemperaturen angeben

Ingenieure müssen zunächst die Ein- und Austrittstemperaturen für die Heiß- und Kaltflüssigkeitskreisläufe festlegen. Diese Werte definieren die für den Prozess erforderliche Temperaturänderung (ΔT). Es ist entscheidend, alle Betriebsszenarien zu berücksichtigen. So beeinflussen beispielsweise die Umgebungsbedingungen die Systemtemperaturen direkt. Saisonale Schwankungen der Lufttemperatur können die Eintrittstemperatur der Kühlflüssigkeit verändern und somit die Gesamtleistung des Systems beeinträchtigen.

Berechnung der Wärmeleistung (Q)Die Wärmelast wird mithilfe einer Standardgleichung für die Wärmeübertragung berechnet. Diese Formel stellt einen direkten Zusammenhang zwischen der Temperaturänderung und den thermischen Anforderungen des Systems her.

Q = mx Cp x ΔT

·QWärmelast

·M: Massenstrom

·CpSpezifische Wärmekapazität des Fluids

·ΔTTemperaturänderung (Einlasstemperatur - Auslasstemperatur)

Ermitteln Sie die erforderlichen Durchflussraten

Genaue Durchflussraten für die heißen und kalten Fluide sind gleichermaßen wichtig. Ingenieure ermitteln diese Daten mithilfe präziser Messgeräte wie Ultraschall-, Venturi- oder magnetischen Durchflussmessern. Die vorgegebene Durchflussrate beeinflusst direkt die Effizienz und die Betriebskosten des Wärmetauschers.

Höhere Durchflussraten verbessern im Allgemeinen die Wärmeübertragungseffizienz und reduzieren Ablagerungen durch einen Reinigungseffekt an den Platten. Allerdings erhöhen sie auch den Druckverlust, was einen höheren Pumpenleistungsbedarf zur Folge hat. Umgekehrt senken niedrigere Durchflussraten die Pumpenkosten, können aber zu einer ungleichmäßigen Fluidverteilung und einem erhöhten Ablagerungsrisiko führen, da sich Partikel auf den Wärmeübertragungsflächen absetzen. Die optimale Balance zu finden, ist entscheidend für ein effizientes und zuverlässiges System.

Die Rolle des Druckverlusts bei der Dimensionierung von Plattenwärmetauschern

Der Druckabfall ist die Reduzierung des Fluiddrucks, die beim Durchströmen des Wärmetauschers auftritt. Dieser Parameter ist ein kritischer Faktor inPlattenwärmetauscherDie Dimensionierung ist wichtig, da sie sowohl die thermische Leistung als auch die Betriebskosten direkt beeinflusst. Ein akzeptabler Druckverlust muss definiert werden, um ein Gleichgewicht zwischen Effizienz und Energieverbrauch zu gewährleisten.

Geben Sie den maximal zulässigen Druckabfall an.

Ingenieure müssen den maximal zulässigen Druckverlust für den Warm- und Kaltkreislauf festlegen. Dieser Wert bestimmt die Strömungsgeschwindigkeit des Fluids im Gerät. Höhere Strömungsgeschwindigkeiten erzeugen stärkere Turbulenzen, was den Wärmeübergangskoeffizienten verbessert, aber auch den Druckverlust erhöht. Die optimale Auslegung eines Plattenwärmetauschers erzielt den erforderlichen Wärmeübergang bei minimalem Druckverlust. Die zulässige Grenze hängt oft von der jeweiligen Anwendung ab.

| Anwendung | Typischer maximal zulässiger Druckabfall |

|---|---|

| Heizungs-, Lüftungs- und Klimaanlagen (gewerbliche Systeme) | 0,5 bis 2 Pa/m |

| Industrieanlagen | Höher (aufgrund robuster Systeme) |

| Wohngebäude | Niedriger (für Komfort und Effizienz) |

Die Auswirkungen auf die Pumpkosten verstehen

Ein höherer Druckabfall erfordert leistungsstärkere Pumpen zur Umwälzung der Flüssigkeiten, was zu einem höheren Energieverbrauch führt. Dies erhöht die langfristigen Betriebskosten unmittelbar. Selbst kleine Fehler können erhebliche finanzielle Auswirkungen haben. Beispielsweise kann eine Erhöhung des Systemdrucks um 2 PSI den jährlichen Energieverbrauch um etwa 1–2 Prozent steigern.

Profi-Tipp:Die Investition in eine optimierte Konstruktion mit geringerem Druckverlust mag zwar höhere Anfangskosten verursachen, führt aber über die gesamte Lebensdauer des Geräts zu erheblichen Einsparungen.

Die korrekte Dimensionierung von Plattenwärmetauschern unter Berücksichtigung des Druckverlusts führt zu beeindruckenden Ergebnissen. Fallstudien zeigen, dass optimierte Lösungen Folgendes leisten können:

•Bis zu 40 % Energiekosteneinsparung.

•Amortisationszeiten ab nur zwei Jahren.

•Erhebliche Reduzierung der CO2-Emissionen.

Daher ist eine sorgfältige Spezifikation des Druckverlusts unerlässlich für die Schaffung eines effizienten und kostengünstigen Systems.

Charakterisieren Sie Ihre Prozessflüssigkeiten

Neben Temperaturen und Durchflussraten sind die physikalischen Eigenschaften der Prozessflüssigkeiten selbst von grundlegender Bedeutung für genaue Messungen.Dimensionierung von WärmetauschernDa verschiedene Fluide Wärme und Strömung auf unterschiedliche Weise übertragen, ist die Bereitstellung detaillierter Fluiddaten für eine korrekte Spezifikation der Anlage unerlässlich.

Wichtige Fluideigenschaften im Detail

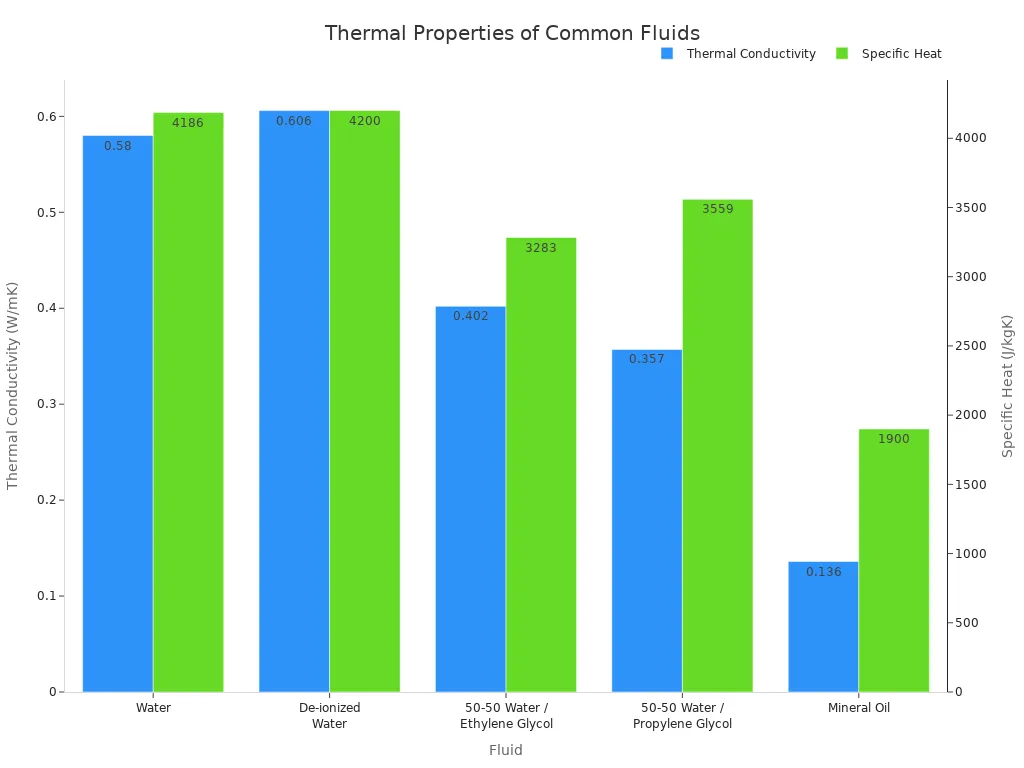

Ingenieure müssen die spezifische Wärmekapazität, die Wärmeleitfähigkeit und die Dichte beider Fluide bestimmen. Die spezifische Wärmekapazität beschreibt die Fähigkeit eines Fluids, Wärmeenergie zu speichern, während die Wärmeleitfähigkeit angibt, wie gut es Wärme leitet. Wasser beispielsweise besitzt eine deutlich höhere spezifische Wärmekapazität und Wärmeleitfähigkeit als Öle und ist daher ein effizienteres Medium für den Wärmeaustausch. Die Fluiddichte (ρ) ist ebenfalls ein entscheidender Parameter, da sie die Berechnung des Druckverlusts und die benötigte Pumpenleistung direkt beeinflusst.

Berücksichtigung von Viskosität und Partikeln

Die Viskosität, also der Fließwiderstand einer Flüssigkeit, ist ein weiterer entscheidender Faktor. Die Viskosität von Flüssigkeiten nimmt typischerweise mit steigender Temperatur ab. Hochviskose Flüssigkeiten fließen langsamer, was die Wärmeübertragungseffizienz verringern und spezielle Plattenkonstruktionen erfordern kann, um die Leistung aufrechtzuerhalten.

Das Vorhandensein von Schwebstoffen oder Partikeln in der Flüssigkeit bestimmt ebenfalls die Auslegung des Wärmetauschers. Verstopfungen stellen ein erhebliches Risiko dar, wenn die Kanalgeometrie für den Flüssigkeitsinhalt zu eng ist.

Designhinweis:Standardmäßige Plattenwärmetauscher eignen sich für Flüssigkeiten mit sehr kleinen Partikeln (unter 1,59 mm). Bei Flüssigkeiten mit größeren Feststoffen oder Fasern ist eine Plattenkonstruktion mit großem Spalt erforderlich, um Verstopfungen zu vermeiden und einen zuverlässigen Betrieb zu gewährleisten.

Planen Sie Maßnahmen gegen Fouling, um die langfristige Leistungsfähigkeit zu gewährleisten.

Im Laufe der Zeit sammeln sich unerwünschte Materialien auf einemOberflächen des WärmetauschersDieser Prozess wird als Fouling bezeichnet. Die Ablagerungen beeinträchtigen die thermische Leistung und sind eine Hauptursache für Ineffizienz. Ingenieure müssen diese Unvermeidbarkeit berücksichtigen und einen Fouling-Faktor in ihre Dimensionierungsberechnungen einbeziehen.

Was ist ein Fouling-Faktor?

Der Verschmutzungsfaktor ist ein Wert, der den durch Ablagerungen verursachten Wärmewiderstand angibt. Diese Ablagerungen wirken wie eine Isolierschicht und reduzieren den Wärmedurchgangskoeffizienten des Geräts. Dies führt zu einem stetigen Rückgang der Wärmeleistung, wodurch mehr Energie benötigt wird, um die gleiche Leistung zu erbringen.

Zu den häufigsten Arten von Verschmutzungen gehören:

•Skalierung:Aus der Flüssigkeit scheiden sich Mineralablagerungen wie Kalziumkarbonat ab.

•Partikelablagerungen:Schwebstoffe setzen sich auf den Oberflächen ab.

·Korrosion:Rost und andere Korrosionsnebenprodukte bilden eine isolierende Schicht.

•Biologischer Bewuchs:Algen, Bakterien und andere Mikroorganismen bilden einen Biofilm.

Der Verschmutzungsfaktor ist nicht nur eine Schätzung. Es handelt sich um einen berechneten Widerstandswert, der aus Anlagendaten abgeleitet wird und den Einfluss von Materialablagerungen auf Wärmeübertragungsflächen quantifiziert.

Geben Sie eine realistische Fouling-Grenze an

Ingenieure nutzen den Verschmutzungsfaktor, um die Oberfläche des Wärmetauschers um eine berechnete Menge zu vergrößern. Diese „Verschmutzungsreserve“ stellt sicher, dass das Gerät im sauberen Zustand überdimensioniert ist und somit die Leistungsanforderungen auch bei zunehmenden Ablagerungen erfüllt. Ziel ist es, angemessene Reinigungsintervalle zu erreichen.

Die angemessene Sicherheitsmarge hängt stark von der Qualität des Fluids ab. Die Tubular Exchanger Manufacturers Association (TEMA) stellt Standardwerte für verschiedene Fluide bereit. Beispielsweise erfordert unbehandeltes Wasser einen deutlich höheren Verschmutzungsfaktor als destilliertes Wasser.

| Flüssigkeitstyp | Typischer Fouling-Faktor (m²·K/W) |

|---|---|

| Destilliertes Wasser | 0,00009 |

| Flusswasser (Durchschnitt) | 0,0002 - 0,0003 |

| Hartes Wasser (>250 ppm) | 0,0005 - 0,0009 |

Die Festlegung einer realistischen Sicherheitsmarge für Verschmutzungen ist ein entscheidender Balanceakt. Eine zu geringe Marge führt zu häufigen Reinigungen und Ausfallzeiten. Eine zu große Marge resultiert in einer unnötig teuren und überdimensionierten Anlage.

Die richtigen Materialien und das passende Plattendesign auswählen

Die Auswahl der richtigen Materialien und der passenden Plattengeometrie ist ein letzter, entscheidender Schritt im Dimensionierungsprozess. Diese Entscheidungen schützen das Bauteil vor Korrosion und optimieren seine thermohydraulische Leistung für die jeweilige Anwendung.

Materialien an die Fluidchemie anpassen

Ingenieure müssen Werkstoffe auswählen, die chemisch mit den Prozessflüssigkeiten kompatibel sind, um Korrosion zu verhindern und eine lange Lebensdauer zu gewährleisten. Bei aggressiven Flüssigkeiten wie Salzwasser oder bestimmten Säuren bieten Werkstoffe wie Titan- oder Nickellegierungen eine hervorragende Korrosionsbeständigkeit. In der Lebensmittel- und Getränkeindustrie gelten die Edelstahlsorten 304 und 316 aufgrund ihrer hygienischen Eigenschaften und ihrer Langlebigkeit als Industriestandard.

Die Wahl des Dichtungsmaterials ist ebenso wichtig und hängt von den Betriebstemperaturen ab.

| Dichtungsmaterial | Typischer Temperaturbereich |

|---|---|

| Nitril (NBR) | -40 °F bis 250 °F (-40 °C bis 121 °C) |

| EPDM | -60°F bis 300°F (-51°C bis 149°C) |

Notiz:EPDM-Dichtungen werden häufig für Anwendungen mit höheren Temperaturen eingesetzt, während NBR für Systeme mit Ölen und Fetten geeignet ist.

Wählen Sie die richtige Plattenkonfiguration

Die Plattenkonstruktion beeinflusst direkt den Wirkungsgrad und den Druckverlust des Wärmetauschers. Die Platten weisen V-förmige Muster auf, die Turbulenzen erzeugen und so den Wärmeaustausch verbessern. Diese Muster werden durch ihren Winkel „Theta“ definiert.

| Plattentyp | Wärmeübertragung | Druckabfall |

|---|---|---|

| Hohes Theta | Höher | Höher |

| Niedriges Theta | Untere | Untere |

Eine Konstruktion mit hohem Theta-Wert maximiert die thermische Leistung, erfordert aber mehr Pumpenleistung. Eine Konstruktion mit niedrigem Theta-Wert reduziert den Druckverlust, geht jedoch mit einer geringeren thermischen Effizienz einher. Bei Flüssigkeiten mit Fasern oder groben Partikeln, wie sie beispielsweise in der Bioethanol- oder Papierindustrie vorkommen, ist eineBreitspaltplatteDas Design ist unerlässlich. Die breiteren Kanäle verhindern Verstopfungen und gewährleisten einen zuverlässigen, unterbrechungsfreien Betrieb.

Für die erfolgreiche Dimensionierung von Plattenwärmetauschern ist ein vollständiger Datensatz erforderlich. Ingenieure müssen Temperaturen, Durchflussraten, Druckgrenzen, Fluideigenschaften, Verschmutzungsfaktoren und Werkstoffe definieren.

Die Angabe falscher Auslegungsparameter ist ein häufiger Fehler. Ein installiertes Gerät funktioniert nicht optimal, wenn der Planer ungenaue Informationen erhält.

Dieser Leitfaden bietet einen Rahmen für die korrekte Dimensionierung von Plattenwärmetauschern und gewährleistet so eine höhere Systemeffizienz und langfristige Kosteneinsparungen.

Häufig gestellte Fragen

Was passiert, wenn ich meinen Wärmetauscher zu groß dimensioniere?

Eine überdimensionierte Anlage verschwendet Kapital durch unnötige Fläche. Sie kann außerdem zu Steuerungsproblemen und thermischer Instabilität führen, was einen ineffizienten Systembetrieb und höhere Energiekosten zur Folge hat.

Wie oft sollte ein Wärmetauscher gereinigt werden?

Die Reinigungshäufigkeit hängt von der Flüssigkeitsqualität und dem vorgegebenen Verschmutzungsgrad ab. Systeme mit schlechter Wasserqualität oder hohem Partikelgehalt erfordern eine häufigere Wartung, um die thermische Leistung aufrechtzuerhalten.