Lohnt sich die Investition in vollverschweißte Plattenwärmetauscher?

Die Kerntechnologie eines vollständig verschweißten Plattenwärmetauschers verstehen

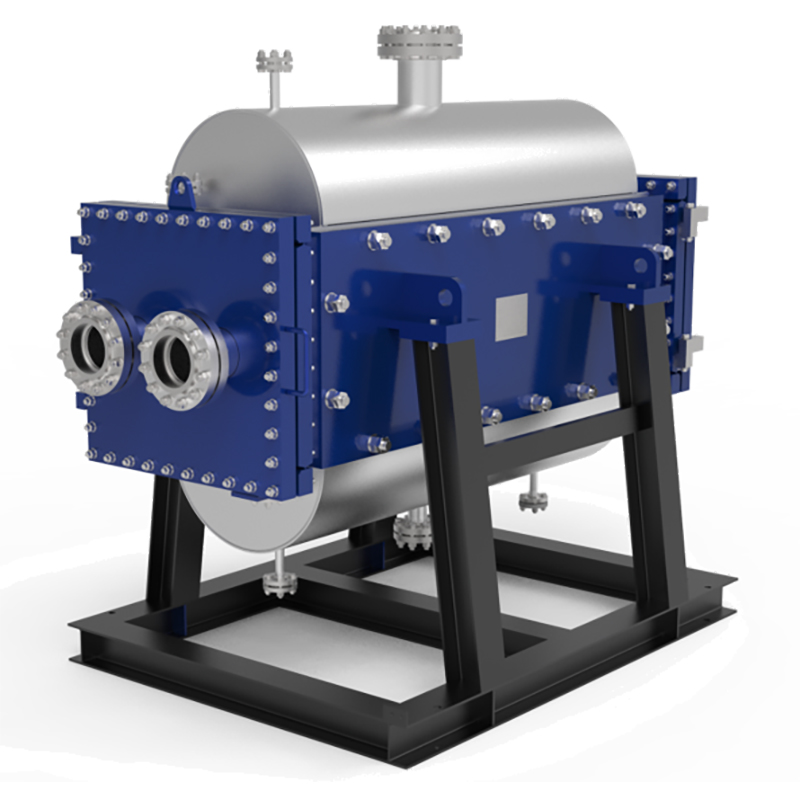

Die Leistung einesvollverschweißter Plattenwärmetauscherberuht auf seiner einzigartigen und robusten Konstruktion. Drei zentrale Designelemente sorgen gemeinsam für höchste Effizienz und Zuverlässigkeit in anspruchsvollen Industrieumgebungen.

Die dichtungslose Schweißkonstruktion

Herkömmliche Wärmetauscher sind oft auf Dichtungen angewiesen, um die Platten abzudichten. Diese Dichtungen können mit der Zeit verschleißen, was zu Leckagen und Wartungsbedarf führt. Dieses Modell eliminiert diese Schwachstelle vollständig. Ingenieure verschweißen die Platten aus Edelstahl oder Speziallegierungen per Laser und schaffen so eine dauerhafte, hermetische Abdichtung.

Dieses verschweißte Plattenpaket bietet mehrere wichtige Vorteile:

· Es verhindert Lecks zwischen Flüssigkeitskanälen.

·Es hält extremen Drücken und Temperaturen stand, die Dichtungen zerstören würden.

· Es gewährleistet die sichere Eindämmung aggressiver oder gefährlicher Flüssigkeiten.

Wie Wellplatten die Effizienz maximieren

Die Platten im Inneren des Geräts sind nicht flach. Sie weisen ein speziell entwickeltes, gewelltes Muster auf. Dieses Design zwingt die Flüssigkeiten zu turbulenten Strömungen, während sie sich durch den Wärmetauscher bewegen. Diese Turbulenzen erhöhen die Wärmeübertragungsrate zwischen den beiden Flüssigkeiten erheblich. Das gewellte Muster vergrößert zudem die für den Wärmeaustausch verfügbare Gesamtoberfläche innerhalb eines bestimmten Volumens und steigert so die Gesamtwärmeleistung.

Kompakte Stellfläche durch Design

Hoher Wirkungsgrad führt direkt zu geringeren Abmessungen. Da die gewellten Platten die Wärme so effektiv übertragen, ist im Vergleich zu älteren Technologien wie Rohrbündelwärmetauschern weniger Oberfläche erforderlich, um die gewünschte Wärmeleistung zu erreichen.

Design-Tipp:Dieses kompakte und leichte Design reduziert den strukturellen Unterstützungsbedarf und schafft wertvolle Stellfläche in einer Anlage. Es vereinfacht und reduziert die Kosten für die Installation, insbesondere in überfüllten Maschinenräumen oder auf Offshore-Plattformen.

Warum sich die Investition lohnt: Wichtige finanzielle Vorteile

Zwar ist der Anschaffungspreis einer vollverschweißten Einheit höher als bei vergleichbaren Systemen mit Dichtung, doch eine Analyse der Gesamtbetriebskosten zeigt langfristig erhebliche finanzielle Vorteile. Diese Vorteile ergeben sich direkt aus der überlegenen Konstruktion, Effizienz und Zuverlässigkeit und machen sie zu einer strategischen Investition für versierte Betreiber.

Niedrigere Betriebskosten über die gesamte Lebensdauer

Die Betriebskosten (OPEX) übersteigen oft die anfänglichen Kapitalkosten der Ausrüstung über ihre Lebensdauer. Das robuste, dichtungsfreie Design einesvollverschweißter Plattenwärmetauscherzielt direkt auf diese wiederkehrenden Ausgaben ab und reduziert sie.

·Kein Dichtungswechsel erforderlich:Bei herkömmlichen Wärmetauschern müssen die Dichtungen regelmäßig ausgetauscht werden. Dieser Vorgang verursacht Kosten für Ersatzteile, Facharbeit und geplante Ausfallzeiten. Bei der geschweißten Konstruktion gibt es keine Dichtungen, die ausfallen oder ausgetauscht werden können, wodurch dieser Kostenfaktor für die Wartung vollständig entfällt.

·Minimiert ungeplante Ausfallzeiten:Dichtungsfehler sind eine häufige Ursache für unerwartete Stillstände und Produktionsausfälle. Die hermetische Abdichtung einer geschweißten Einheit bietet außergewöhnliche Zuverlässigkeit und sichert so die Anlagenverfügbarkeit und Umsatzgenerierung.

·Reduziert den Wartungsaufwand:Da keine Dichtungen geprüft, nachgezogen oder ausgetauscht werden müssen, können sich die Wartungsteams anderen wichtigen Anlagenaktivitäten widmen. Diese Optimierung der Arbeitsressourcen trägt zu einem schlankeren und effizienteren Betrieb bei.

Maximierte Energieeffizienz

Energie ist einer der größten Betriebskostenfaktoren bei jedem thermischen Prozess. Die überlegene thermische Leistung der Schweißplattentechnologie führt direkt zu erheblichen Energieeinsparungen. Die gewellten Platten erzeugen hohe Turbulenzen, die die Wärmeübertragungsrate verbessern.

Die finanziellen Auswirkungen der Effizienz:Ein höherer Wärmeübergangskoeffizient bedeutet, dass die Anlage die gleiche Heiz- oder Kühlleistung mit weniger Energie erreichen kann. Dies kann einen geringeren Brennstoffverbrauch für einen Kessel, einen geringeren Stromverbrauch für einen Kühler oder einen geringeren Dampfbedarf einer zentralen Anlage bedeuten. Diese Einsparungen summieren sich rund um die Uhr und sorgen für eine kontinuierliche Kapitalrendite.

Ein effizienterer Wärmetauscher ermöglicht eine präzisere Prozesskontrolle. Diese Stabilität kann die Qualität des Endprodukts verbessern und Abfall reduzieren, was einen weiteren finanziellen Vorteil mit sich bringt.

| Besonderheit | Plattenwärmetauscher mit Dichtung | Rohrbündelwärmetauscher | Vollverschweißter Plattenwärmetauscher |

|---|---|---|---|

| Energieverbrauch | Gut | Mäßig | Ausgezeichnet (Niedrigste) |

| Annäherungstemperatur. | Sehr gut | Mäßig | Exzellent |

| Ergebnis | Effizienter Betrieb | Höhere Energierechnungen | Maximale Energieeinsparungen 💰 |

Reduzierte Installations- und Strukturkosten

Die finanziellen Vorteile beginnen bereits vor der Inbetriebnahme der Anlage. Die kompakte und leichte Bauweise senkt die Projekt- und Installationskosten im Vergleich zu sperrigeren Technologien wie Rohrbündelwärmetauschern erheblich.

Zu den wichtigsten Einsparungen bei der Installation zählen:

· Geringerer Platzbedarf:Die Anlage benötigt weniger wertvolle Stellfläche. Bei einem Neubau können dadurch die Gesamtgröße und die Kosten des Gebäudes selbst reduziert werden.

·Geringere strukturelle Belastung:Durch sein geringeres Gewicht sind keine teuren, hochbelastbaren Fundamente, Stahlträger und Überkopf-Takelagen erforderlich.

·Vereinfachte Logistik:Eine kleinere, leichtere Einheit lässt sich einfacher und kostengünstiger zur Baustelle transportieren und an ihren endgültigen Standort manövrieren. Oft sind dafür kleinere Kräne und weniger komplexe Installationsverfahren erforderlich.

Diese Faktoren verkürzen den Projektzeitraum und reduzieren die Kapitalausgaben, wodurch die Gesamtinvestition vom ersten Tag an attraktiver wird.

Leistungs- und Zuverlässigkeitsvorteile für Ihre Anwendung

Neben der finanziellen Rendite steigern die betrieblichen Vorteile einer vollverschweißten Einheit direkt die Leistung und Zuverlässigkeit der Anlage. Ihre Konstruktion bietet auch in den anspruchsvollsten Industrieumgebungen spürbare Vorteile.

Überragende Haltbarkeit unter harten Bedingungen

Industrielle Prozesse beinhalten oft intensive Temperatur- und Druckzyklen.vollverschweißter Plattenwärmetauscherzeichnet sich in diesen Umgebungen aus. Die geschweißte Konstruktion bildet einen soliden, langlebigen Kern, der Ermüdung durch ständige Ausdehnung und Kontraktion widersteht. Diese Robustheit verhindert mechanische Spannungsbrüche, die bei gedichteten Konstruktionen häufig auftreten. Die Einheit behält ihre strukturelle Integrität unter kontinuierlicher Betriebsbelastung und gewährleistet so eine lange und zuverlässige Lebensdauer in anspruchsvollen Anwendungen wie der Ölraffination, Gasverarbeitung und Chemieproduktion.

Erhöhte Sicherheit bei gefährlichen Flüssigkeiten

Sicherheit hat bei Prozessen mit aggressiven oder gefährlichen Stoffen höchste Priorität. Das dichtungslose Design der Einheit bietet optimalen Schutz für gefährliche Flüssigkeiten. Es entsteht ein hermetisch abgedichtetes System, das das Risiko externer Leckagen nahezu eliminiert.

Kritische Eindämmung:Diese Dichtheit ist für den Umgang mit giftigen, entzündlichen oder ätzenden Substanzen unerlässlich. Sie schützt das Personal vor der Exposition, verhindert eine Kontamination der Umwelt und schützt teure Prozessflüssigkeiten.

Konsistente und anhaltende Wärmeleistung

Die Leistung mancher Wärmetauscher kann mit der Zeit nachlassen. Das starre, verschweißte Plattenpaket dieses Modells gewährleistet eine konstante und vorhersehbare thermische Effizienz über die gesamte Lebensdauer. Die Platten sind fixiert, wodurch Verschiebungen oder Verformungen verhindert werden, die bei anderen Konstruktionen den Flüssigkeitsfluss stören können. Diese strukturelle Stabilität garantiert eine gleichbleibend hohe und stabile Wärmeübertragungsrate. Betreiber können sich darauf verlassen, dass das Gerät Jahr für Jahr seine spezifizierte Leistung ohne unerwartete Leistungseinbußen erbringt.

Wann ist die Investition gerechtfertigt? Idealszenarien

Avollverschweißter Plattenwärmetauscherist eine Speziallösung. Ihr Wert zeigt sich in spezifischen Betriebskontexten, in denen Standardausrüstung nicht ausreicht. Die Investitionsentscheidung ist gerechtfertigt, wenn die langfristigen Vorteile von Zuverlässigkeit, Sicherheit und Effizienz die höheren Anschaffungskosten überwiegen. In bestimmten Szenarien ist diese Entscheidung nicht nur vorteilhaft, sondern unerlässlich.

Hochdruck- oder Extremtemperaturprozesse

Standardmäßig gedichtete Wärmetauscher unterliegen klaren Betriebsgrenzen. Hohe Drücke können zum Versagen der Dichtung führen, während extreme Temperaturen sie spröde machen oder beschädigen können. Eine geschweißte Konstruktion ist unter diesen Bedingungen die beste Wahl.

·Druckbeständigkeit:Die Schweißnähte bilden einen monolithischen Kern. Diese Struktur hält Drücken stand, die die Grenzen von Elastomerdichtungen weit überschreiten, und eignet sich daher ideal für Anwendungen wie Gaskompression oder Hochdruckhydrauliksysteme.

·Thermische Belastbarkeit:Diese Einheiten arbeiten effektiv bei extremen Temperaturen, sowohl heiß als auch kalt. Sie bewältigen kryogene Anwendungen (wie die LNG-Verarbeitung) und Hochtemperaturanwendungen (wie Thermoölsysteme), ohne dass die Gefahr eines Dichtungsversagens durch thermische Belastung besteht.

·Fahrradpflichten:Prozesse mit häufigen Temperatur- und Druckschwankungen führen zur Ermüdung von Dichtungsverbindungen. Die robuste Schweißkonstruktion widersteht dieser mechanischen Belastung und gewährleistet eine lange Lebensdauer bei anspruchsvollen Anwendungen.

Umgang mit aggressiven und korrosiven Flüssigkeiten

Sicherheit und Eindämmung stehen bei der Arbeit mit Gefahrstoffen an erster Stelle. Der Hauptvorteil liegt hier in der Beseitigung potenzieller Leckstellen.

Null-Leck-Toleranz:In der Chemie-, Raffinerie- und Pharmaindustrie kann selbst ein kleines Leck einer giftigen oder ätzenden Flüssigkeit schwerwiegende Folgen für die Sicherheit des Personals und die Umwelt haben. Das hermetisch abgedichtete Plattenpaket einer geschweißten Einheit bietet ein Höchstmaß an Flüssigkeitseindämmung und ist daher die Standardlösung für den Umgang mit Substanzen wie Ammoniak, Säuren oder Lösungsmitteln.

Die Konstruktion der Einheit aus hochwertigen Legierungen wie Titan oder Hastelloy bietet zudem eine hervorragende Korrosionsbeständigkeit gegenüber den Prozessflüssigkeiten selbst. Dadurch wird die innere und äußere Integrität langfristig gewährleistet.

Wenn die Minimierung von Ausfallzeiten entscheidend ist

Für viele Industriebetriebe ist die Betriebszeit direkt mit dem Umsatz verknüpft. Ungeplante Ausfallzeiten sind nicht nur lästig, sondern stellen auch einen erheblichen finanziellen Verlust dar. Die Investition in eine Schweißanlage ist in jedem Prozess, in dem Dauerbetrieb ein wichtiger Leistungsindikator ist, leicht gerechtfertigt.

| Ausfallzeitfaktor | Risiko eines gedichteten Wärmetauschers | Geschweißte Wärmetauscherlösung |

|---|---|---|

| Komponentenfehler | Hoch (Dichtungsverschleiß) | Niedrig (Keine Dichtungen, die versagen könnten) |

| Wartungstyp | Reaktiv (Notfallreparaturen) | Proaktiv (Minimale Inspektion) |

| Auswirkungen auf die Produktion | Signifikant (verlorene Chargen, verfehlte Ziele) | Minimal (Dauerbetrieb) |

Kritische Kühlkreisläufe, kontinuierliche chemische Reaktionen und Stromerzeugungsanlagen können sich unerwartete Abschaltungen nicht leisten. Die Zuverlässigkeit der Schweißkonstruktion schützt diese wichtigen Prozesse und stellt sicher, dass die Produktionsziele konstant erreicht werden.

Priorisierung langfristiger Betriebskosten gegenüber Investitionskosten

Eine intelligente Finanzstrategie berücksichtigt nicht nur den Anschaffungspreis (CAPEX), sondern auch die Gesamtbetriebskosten über die gesamte Lebensdauer der Anlage. Dazu gehören auch Betriebskosten (OPEX) wie Wartungs-, Energie- und Ausfallkosten. Ein vollverschweißter Plattenwärmetauscher ist eine strategische Investition für Unternehmen, die ihre langfristigen OPEX senken möchten.

Die finanzielle Begründung ist klar:

Keine Dichtungskosten:Eliminiert alle Kosten im Zusammenhang mit dem Kauf, der Lagerung und dem Austausch von Dichtungen.

Niedrigere Arbeitskosten:Entlastet das Wartungspersonal, da keine regelmäßige Dichtungsprüfung und kein Festziehen der Schrauben erforderlich ist.

Nachhaltige Energieeinsparungen:Behält eine hohe thermische Effizienz ohne Leistungseinbußen bei, was Jahr für Jahr zu einem geringeren Energieverbrauch führt.

Ein Betreiber, der Wert auf vorhersehbare, niedrige Betriebskosten legt, wird feststellen, dass sich die Anfangsinvestition durch diese angesammelten Einsparungen amortisiert.

Anwendungen mit begrenztem Bauraum

Anlagenfläche ist ein wertvolles und oft begrenztes Gut. Dank der hohen thermischen Effizienz der Schweißplattentechnologie kann eine bestimmte Leistung in einem deutlich kleineren Gehäuse als bei herkömmlichen Rohrbündelwärmetauschern erreicht werden.

Platzsparender Vorteil:Dieser kompakte Platzbedarf ist in vielen Szenarien ein entscheidender Faktor. Offshore-Öl- und Gasplattformen unterliegen beispielsweise extremen Platz- und Gewichtsbeschränkungen. Die Nachrüstung neuer Geräte in vorhandenen, überfüllten Maschinenräumen ist eine weitere häufige Herausforderung. Die geringere Größe und das geringere Gewicht einer geschweißten Einheit vereinfachen die Logistik, reduzieren den strukturellen Unterstützungsbedarf und ermöglichen die Installation in engen Räumen, in die andere Technologien nicht passen würden.

Dieses Design macht es zu einer idealen Lösung für modulare Prozessschlitten, Schiffsanwendungen und städtische Einrichtungen, bei denen jeder Quadratfuß zählt.

Ein vollverschweißter Plattenwärmetauscher ist eine strategische Investition, nicht nur eine Ausgabe. Seine langfristigen Vorteile in Bezug auf Zuverlässigkeit, Sicherheit und Betriebskosten rechtfertigen die anfänglichen Ausgaben für anspruchsvolle Industrieanwendungen. Für Anwendungen, bei denen die Leistung nicht beeinträchtigt werden darf, ist er die beste und kostengünstigste Lösung auf lange Sicht.

Häufig gestellte Fragen

Wie ist diese Einheit im Vergleich zu einem Rohrbündelwärmetauscher?

Es bietet einen höheren thermischen Wirkungsgrad bei deutlich geringerem Platzbedarf. Dieses Design spart im Vergleich zur älteren Rohrbündeltechnologie erheblich Platz und Energie.

Kann ein vollverschweißter Wärmetauscher gereinigt werden?

Ja. Die Betreiber verwenden ein Cleaning-In-Place (CIP)-Verfahren. Bei dieser Methode zirkulieren chemische Lösungen durch die Einheit, um Verschmutzungen zu lösen und die Leistung ohne Demontage wiederherzustellen.

Welche Materialien sind für diese Wärmetauscher üblich?

Ingenieure verwenden für ihre Konstruktionen üblicherweise Edelstahl. Für stark korrosive Anwendungen wählen sie spezielle Legierungen wie Titan, Inconel oder Hastelloy, um eine lange Haltbarkeit zu gewährleisten.