Vorteile von geschweißten Platten-Wärmetauschern

In der Welt der industriellen Prozesse ist ein effizientes Wärmemanagement nicht nur vorteilhaft, sondern grundlegend. Wärmetauscher sind zentrale Komponenten und ermöglichen die kontrollierte Übertragung von Wärmeenergie zwischen Flüssigkeiten. Obwohl es verschiedene Entwürfe gibt,Wärmeübertragung Wärmeübertragung (WHE)Sie zeichnet sich als eine einzigartig robuste Lösung aus, die speziell entwickelt wurde, um die Betriebsgrenzen zu überwinden, an denen herkömmliche dichtete Technologien schwanken. Diese Geräte überschreiten die Grenzen traditioneller Dichtungen und bieten eine verbesserte Robustheit und Betriebsfähigkeit für anspruchsvolle Hochdruck -, Hochtemperatur - und aggressive Medienanwendungen. Das Verständnis ihrer einzigartigen Konstruktion und Vorteile ist entscheidend für Branchen, die eine optimale thermische Leistung und langfristige Zuverlässigkeit suchen.

Was definiert einen geschweißten Plattenwärmetauscher?

Im Kern arbeitet ein Wärmetauscher nach dem Prinzip, den Wärmefluss zwischen zwei Flüssigkeiten bei unterschiedlichen Temperaturen zu erleichtern, ohne dass sie sich mischen. Herkömmliche dichtete Plattenwärmetauscher (PHEs) erreichen dies mit einer Reihe von Wellplatten, die durch elastomerische Dichtungen versiegelt sind und innerhalb eines Rahmens zusammengeklemmt sind. Obwohl sie für viele Aufgaben sehr effizient und vielseitig sind, stellen die Dichtungen von Natur aus eine Einschränkung dar, insbesondere in Bezug auf Temperatur, Druck und chemische Verträglichkeit.

DieWelded Plate Wärmetauscher Dieses Konzept grundlegend neu entwickelt, indem die Notwendigkeit von Platendichtungen im primären Wärmeübertragungsbereich beseitigt wird. Stattdessen werden die dünnen, speziell gewellen Metallplatten mit fortschrittlichen Schweißtechniken, typischerweise Laser - oder Plasmaschweißen, zusammengefügt. Dadurch entstehen eine Reihe hermetisch versiegter Kanäle. Eine Flüssigkeit fließt durch die geschweißten Kanäle, während die zweite Flüssigkeit durch die Kanäle fließt, die zwischen diesen geschweißten Paaren gebildet sind, die oft an der Peripherie durch dauerhafte Dichtungen versiegelt sind, die mit der sekundären Flüssigkeit und den Betriebsbedingungen kompatibel sind oder in einigen Entwürfen auch geschweißt sind. Diese Konstruktion verleiht dem WPHE eine deutlich verbesserte strukturelle Integrität und Widerstandsfähigkeit.

Konstruktion, Materialien und thermische Wirksamkeit

Die Herstellung einer geschweißten phe beinhaltet Präzisionstechnik. Wellplatten, in der Regel aus hochwertigen Materialien wie Edelstahl hergestellt (z. B. 304, 316L), Titan, Nickellegierungen (wie Hastelloy) oder andere korrosionsbeständige Metalle werden sorgfältig gestapelt. Die Wellenmuster sind nicht willkürlich; sie sind sorgfältig so konzipiert, dass sie Turbulenzen im Flüssigkeitsstrom hervorrufen. Diese Turbulenzen stören die Grenzschicht nahe der Plattenoberfläche, wodurch der Wärmeübertragungskoeffizient und damit die thermische Gesamtwirksamkeit der Einheit im Vergleich zu glatteren Durchflussprofilen dramatisch erhöht werden.

Die Plattenpaare werden dann durch Schweißen entlang der Kanten dauerhaft verbunden, wodurch eine robuste Plattenpackung entsteht. Diese Packung wird dann typischerweise in einer robusten Rahmenstruktur untergebracht, die aus festen und beweglichen Druckplatten, Verspannungsbolzen und Stützsäulen besteht, die im Prinzip den dichteten PHEs ähnlich sind, aber oft dazu konstruiert sind, höhere Kräfte zu standhalten. Der Schweißprozess gewährleistet ein hohes Maß an hermetischer Integrität, was bei der Handhabung flüchtiger, giftiger oder hochwertiger Flüssigkeiten von entscheidender Bedeutung ist, bei denen ein Leckage inakzeptabel ist.

Die meisten voll geschweißten Wärmetauscher arbeiten auf dem Prinzip des Gegenstroms. Die heißen und kalten Flüssigkeiten fließen in entgegengesetzte Richtungen durch ihre jeweiligen Kanäle. Diese Anordnung maximiert die mittlere Temperaturdifferenz (LMTD) entlang der gesamten Länge der Wärmeübertragungfläche, ermöglicht den effizientesten Wärmetaustausch und ermöglicht eine nähere Temperatur Annäherung zwischen den beiden Flüssigkeiten.

Zwingende Vorteile von geschweißter Konstruktion

Der Austausch von Dichtungen durch Schweißungen eröffnet eine Reihe von Vorteilen und erweitert die operative Umgebung erheblich:

1.Überlegene Druck - und Temperatur-Toleranz: Dies ist vielleicht der wichtigste Vorteil. Ohne die Einschränkungen durch Elastomerdichtungen können WPHEs zuverlässig bei wesentlich höheren Drucken und Temperaturen arbeiten, die herkömmliche Dichtungen zum Ausfall führen würden. Dies macht sie ideal für Dampfanwendungen, Thermalölsysteme und chemische Hochdruckreaktionen.

2. Verbesserte Sicherheit und Leckvermeidung: Die geschweißten Nähte reduzieren potenzielle Leckwege im Vergleich zu dickten Einheiten drastisch. Dies ist von größter Bedeutung bei Anwendungen, bei denen gefährliche, brennbare oder umweltempfindliche Flüssigkeiten verwendet werden.

3. Kompaktes Footprint: Wie ihre dichteten Gegenstücke bieten WPHEs hohe Wärmeübertragungsraten in einem relativ geringen Volumen und Fläche, insbesondere im Vergleich zu herkömmlichen Schalen-und - Rohr-Austauschern für gleichwertige Aufgaben. Dadurch wird wertvoller Anlagenraum gespart.

4. Erhöhte Robustheit und Ermüdungsbeständigkeit: Die starre, geschweißte Struktur bietet eine ausgezeichnete Beständigkeit gegen Druck - und Temperaturzyklen und erhöht die Lebensdauer und Zuverlässigkeit der Einheit bei anspruchsvollen Betriebszeiten.

5. Eignung für Aggressive Medien: Durch die Auswahl geeigneter geschweißter Plattenmaterialien (wie Titan oder Hastelloy) können WPHEs stark korrosiven Flüssigkeiten behandeln, die Standarddichtungsmaterialien schnell abbauen.

6. Reduziertes Schmutzpotenzial (in spezifischen Designs): Während alle Wärmetauscher Schmutz erfahren können, sind bestimmte WPHE-Designs, insbesondere Varianten mit breiter Kluft, so konzipiert, dass sie Flüssigkeiten mit Suspendierten Feststoffen, Fasern oder höherer Viskosität effektiver behandeln können als Standard PHEs mit engen Kanälen.

Diese inhärenten Vorteile verleihen sich verschiedenen spezialisierten Designs, die auf spezifische industrielle Herausforderungen zugeschnitten sind. Betrachten wir zwei prominente Typen:

Verschiedene Arten von geschweißten Platten-Wärmetauschern

Da unterschiedliche Anwendungen maßgeschneiderte Lösungen erfordern, sind WPHEs in verschiedenen Konfigurationen verfügbar. Zwei prominente Typen, die von führenden Herstellern angeboten werden, sind:

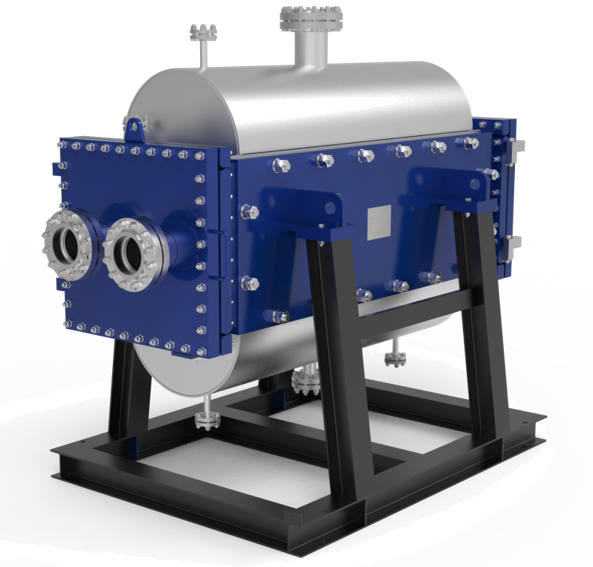

● Standardgeschweißte Platten-Wärmetauscher: Diese stellen die Arbeitspferde-Kategorie dar, die für allgemeine Hochtemperatur - und Hochdruck-Aufgaben und Anwendungen mit aggressiven Medien konzipiert ist, bei denen die Dichtungskompatibilität ein Problem ist. Sie bieten eine kompakte und effiziente Alternative zu Schalen - und Rohrwärmetauschern in zahlreichen Branchen. Exzellente Beispiele sind HT-Bloc geschweißter Plattenwärmetauscher undTP Welded Plate Wärmetauscher, die die Kernvorteile der geschweißten Konstruktion für eine verbesserte thermische Leistung und Zuverlässigkeit unter anspruchsvollen Bedingungen verkörpert.

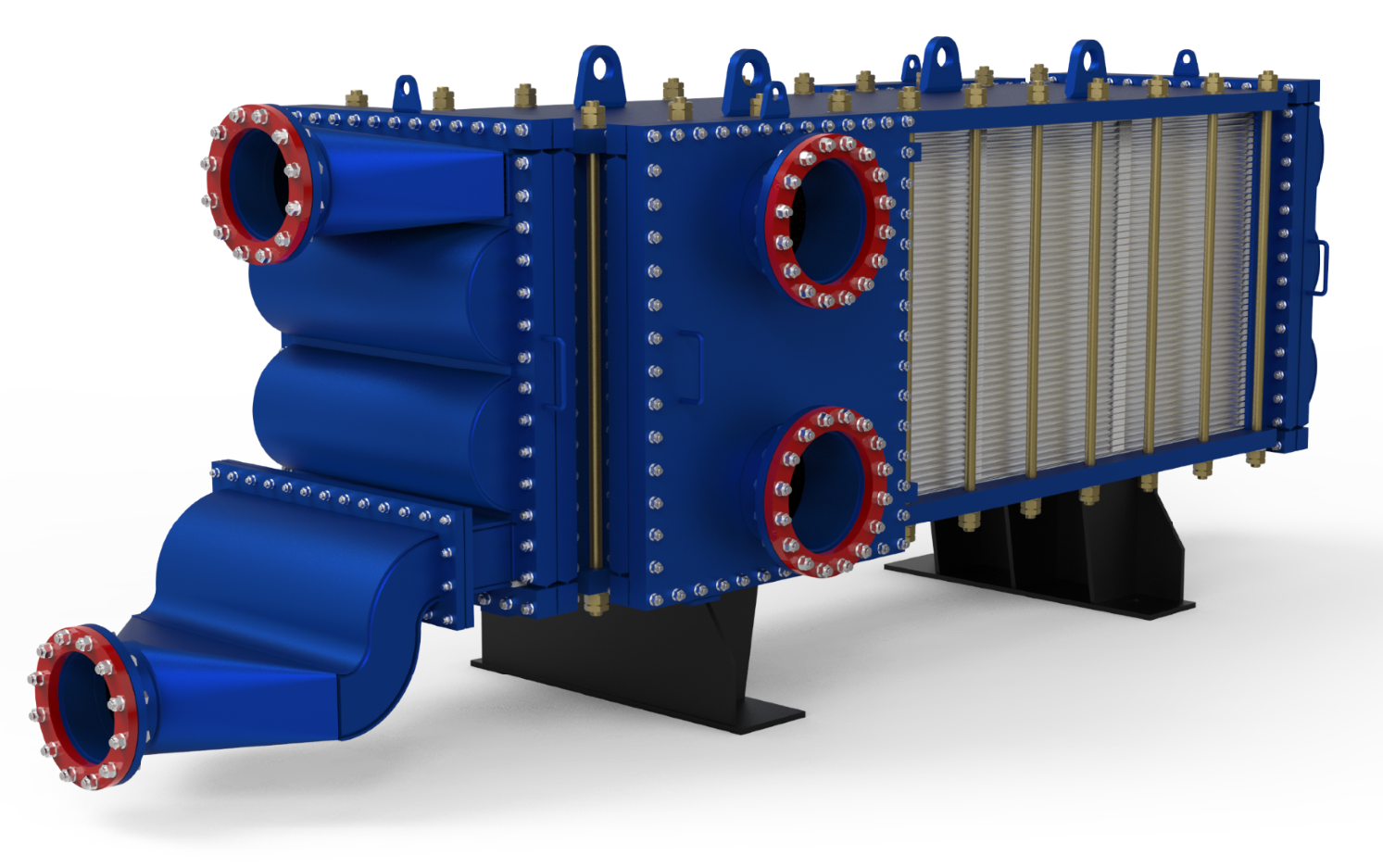

Wide Gap Welded Plate Wärmetauscher: Diese Wärmetauscher wurden speziell entwickelt, um die Herausforderungen von schwierigen Flüssigkeiten zu bewältigen, verfügen über breitere Kanäle zwischen den Platten. Diese Konstruktion reduziert das Verstopfungsrisiko erheblich und ermöglicht einen reibungslosen Durchgang von viskosen Flüssigkeiten oder denen, die Schwebefestigstoffe, Fasern oder Partikel enthalten. Sie sind von unschätzbarem Wert in Branchen wie Zellstoff und Papier, Zuckerverarbeitung, Ethanolproduktion und bestimmten chemischen Anwendungen, in denen Standard-Platten - Austauscher schnell schmutzen können. DieWide Gap Welded Plate Heat Exchanger ist für solch anspruchsvolle Aufgaben zugeschnitten und gewährleistet die Betriebskontinuität, wo andere Designs zu kämpfen haben könnten.

Breites Spektrum an Anwendungen

Die inhärente Robustheit und Effizienz von WPHEs verleihen sie einer breiten Palette von industriellen Anwendungen:

Öl und Gas: Rohölheizung / Kühlung, Gasverarbeitung, Glykoldehydratisierung, Thermalölsysteme.

Chemische Industrie: Handhabung von korrosiven Säuren und Basen, Heizung / Kühlung von Prozessflüssigkeiten, Lösungsmittelkondensation, Austauscher in Reaktionsschleifen.

Energieerzeugung: Turbinenschmierölkühlung, geschlossene Kühlwassersysteme, geothermische Heizung, Vorwärmung von Zuchtwasser.

Essen & Getränke: Verarbeitungsanwendungen mit höheren Temperaturen oder Drucken (obwohl dichtete Einheiten oft ausreichen und für einfache Reinigung in Sanitäranwendungen bevorzugt sind).

Pharmazeutische: Umgang mit spezifischen Lösungsmitteln oder Prozessen, die hohe Integrität und Temperatur / Druck-Fähigkeiten erfordern.

Pulp und Papier: Schwarze Liquor-Heizung, weiße Liquor-Kühlung (weite Lücke oft bevorzugt).

Beantwortung gemeinsamer Fragen

Mehrere Fragen stellen sich häufig zu WPHEs:

● Wie unterscheiden sich sie von dichteten PHEs?

Der Hauptunterschied liegt in der Dichtungsmethode zwischen den Platten - Schweißungen gegen Dichtungen - was zu höheren Druck - / Temperaturbewertungen und unterschiedlichen chemischen Verträglichkeitsprofilen für WPHEs führt.

● Können Sie mit schmutzenden Flüssigkeiten umgehen?

Standard-WPHEs verhalten sich ähnlich wie dichtete PHEs in Bezug auf das Schmutzpotenzial basierend auf der Kanalgeometrie. Wide Gap WPHEs sind jedoch speziell dafür konzipiert, Flüssigkeiten besser zu verwalten, die anfällig für Schmutz sind oder Partikel enthalten.

· Wie werden sie gereinigt?

Cleaning-In - Place (CIP) mit chemischen Lösungen ist oft durchführbar, ähnlich wie dichtete Einheiten. Der Zugang zur mechanischen Reinigung kann jedoch je nach spezifischer Konstruktion eingeschränkt sein (z.B. voll geschweißte Einheiten bieten weniger Zugang als halbgeschweißte). Die Richtlinien des Herstellers sind unerläßlich.

● Was ist mit dem Schweißen an der Einheit für Reparaturen oder Modifikationen?

Ein Feldschweißen direkt auf den Wärmetauscherkörper oder die Plattenpackung nach der Fertigung wird dringend empfohlen. Die hohe lokalisierte Wärme kann die Präzisionsplatten und vorhandenen Schweißen beschädigen, was die Integrität potenziell beeinträchtigt und die Garantien ungültig macht. Reparaturen beinhalten typischerweise spezialisierte Verfahren oder den Austausch des Plattenpakets.

· Welche Faktoren leiten die Auswahl an?

Zu den wichtigsten Überlegungen zählen Betriebstemperaturen und - drucken, Flüssigkeitseigenschaften (Korrosivität, Viskosität, Feststoffgehalt), erforderliche Wärmeaufgaben, zulässiger Druckabfall, erforderliche Baumaterialien und Anforderungen an langfristige Betriebszuverlässigkeit.

Schlussfolgerung: Der geschweißte Vorteil

Der geschweißte Platten-Wärmetauscher stellt einen bedeutenden Fortschritt in der Wärmeübertragungstechnologie dar und bietet eine robuste, effiziente und zuverlässige Lösung für Anwendungen, die die Fähigkeiten traditioneller dichteter Konstruktionen überschreiten. Ihre Fähigkeit, extremen Temperaturen und Drucken standzuhalten, aggressive Medien zu handhaben und eine hohe operative Integrität zu gewährleisten, macht sie in kritischen Prozessen in unterschiedlichen Branchen unverzichtbar. Egal, ob Sie sich für eine Standardkonfiguration wie den TP Welded Plate Heat Exchanger oder eine spezielle Lösung wie das Wide Gap-Modell für anspruchsvolle Flüssigkeiten entscheiden, WPHEs bieten dort eine überlegene thermische Leistung, wo es am wichtigsten ist.

Wenn Ihr Prozess unter schwierigen Bedingungen eine außergewöhnliche Wärmekontrolle erfordert, ist die Nutzung der Vorteile der geschweißten Platten-Wärmetauscher - Technologie der Schlüssel zur Steigerung der Effizienz und Zuverlässigkeit Wir laden Sie ein, die detaillierten Spezifikationen unserer HT-Bloc - geschweißten Plattenwärmetauscher und TP-Schweißten Plattenwärmetauscher und Wide Gap-Schweißten Plattenwärmetauscher zu erkunden, oder kontaktieren Sie unsere Experten für Wärmeingenieur heute für eine Beratung darüber, wie diese Lösungen Ihre spezifischen Betriebsoptimierung können.

E-Mail:info@shphe.com

WhatsApp / Zell: 86 15201818405