5 Schlüsselfunktionen von Plattenwärmetauscherdichtungen.

PlattenwärmetauscherdichtungenSie erfüllen mehrere wichtige Funktionen. Sie sind so konstruiert, dass sie:

•Eine auslaufsichere Abdichtung herstellen.

•Heiße und kalte Flüssigkeiten werden abwechselnd in Kanäle geleitet.

•Vermeiden Sie Kreuzkontaminationen zwischen Flüssigkeiten.

•Extremen Betriebsdrücken und -temperaturen standhalten.

•Ermöglichen Sie eine einfache Demontage und Wartung der Geräte.

Der wachsende Markt unterstreicht die Bedeutung dieser Komponenten in der modernen Industrie.

| Metrisch | Wert |

|---|---|

| Marktgröße (2024) | 6,13 Milliarden US-Dollar |

| Prognostizierte Marktgröße (2033) | 10,82 Milliarden US-Dollar |

| CAGR (2025–2033) | 6,8 % |

Rolle 1: Schaffung einer Primärdichtung zur Verhinderung von externen Leckagen

Die grundlegendste Aufgabe einer Dichtung besteht darin, eine zuverlässige Abdichtung zu gewährleisten. Diese Abdichtung verhindert, dass Flüssigkeiten austreten.PlattenwärmetauscherEinheit. Ein sicheres Siegel ist die erste Verteidigungslinie, um Sicherheit, Effizienz und Kosteneffektivität in jedem Betrieb zu gewährleisten.

Sichere Lagerung von Prozessflüssigkeiten

Dichtungen bilden eine dichte Barriere um den Rand jeder Platte. Diese Barriere hält die Prozessflüssigkeiten wirksam in ihren vorgesehenen Fließwegen. In der Lebensmittel- und Getränkeindustrie ist diese Funktion entscheidend für die Handhabung einer Vielzahl von Flüssigkeiten. Zu diesen Flüssigkeiten gehören häufig:

•Säfte, einschließlich solcher mit Fruchtfleisch

•Milchprodukte und Biere

• Kohlensäurehaltige Getränke und Limonaden

• Sportgetränke mit Salzen

Durch eine geeignete Eindämmung wird sichergestellt, dass diese Produkte rein bleiben und sich bis zum Abschluss des thermischen Prozesses innerhalb des Systems befinden.

Verhinderung gefährlicher Umweltverschmutzungen

Viele industrielle Anwendungen beinhalten den Umgang mit aggressiven oder gefährlichen Chemikalien. Eine defekte Dichtung kann in diesen Umgebungen zu gefährlichen Leckagen führen. Solche Vorfälle stellen ein erhebliches Risiko für die Sicherheit des Personals dar und können schwere Umweltschäden verursachen. Hochwertige Dichtungen für Plattenwärmetauscher bieten die notwendige Zuverlässigkeit für den Umgang mit korrosiven oder toxischen Substanzen, verhindern katastrophale Leckagen und gewährleisten einen sicheren Arbeitsbereich.

Minimierung kostspieliger Produktverluste

Notiz:Selbst geringfügige, aber anhaltende Leckagen können im Laufe der Zeit zu erheblichen finanziellen Verlusten führen. Der kumulative Verlust wertvoller Produkte oder teurer Behandlungschemikalien beeinträchtigt die Rentabilität unmittelbar.

Eine zuverlässige Primärdichtung verhindert diese Verschwendung. Sie stellt sicher, dass jeder Tropfen Produkt verarbeitet und nicht verloren geht. Dadurch wird die Dichtung zu einer kleinen, aber wirkungsvollen Komponente, die die Rentabilität eines Unternehmens sichert und die betriebliche Effizienz maximiert.

Rolle 2: Lenkung des Flüssigkeitsstroms für maximale Effizienz

Neben der Abdichtung spielen Dichtungen eine entscheidende Rolle bei der Führung der Fluide durch den Wärmetauscher. Diese Kanalisierungsfunktion ist grundlegend für den thermischen Wirkungsgrad des Geräts. Die Dichtungskonstruktion gewährleistet, dass heiße und kalte Medien korrekt durch ihre vorgesehenen Kanäle fließen und so den Energieaustausch maximieren.

Die Kanalisierungsfunktion der Dichtung

Die Dichtungen bestehen aus zwei separaten Teilen: einer Felddichtung und einer Ringdichtung. Die Felddichtung bildet die äußere Abdichtung der Platte. Die Ringdichtungen dichten die Anschlüsse ab und lenken das Fluid in die oder aus den Strömungskanälen. Diese Anordnung bestimmt den Strömungsweg. Sie zwingt ein Fluid, über die Platte zu fließen, während ein anderes Fluid diese Platte umgeht und zur nächsten gelangt. Diese präzise Strömungsrichtung erzeugt das abwechselnde Muster von warmen und kalten Kanälen.

Ermöglichung des Gegenstromflusses

Der effizienteste Wärmeaustausch findet statt, wenn Fluide in entgegengesetzte Richtungen fließen. Dies wird als Gegenstromströmung bezeichnet. Die Dichtungen von Plattenwärmetauschern ermöglichen dies durch die Erzeugung eines spezifischen Strömungsmusters. Eine Dichtung lenkt das heiße Fluid nach unten über eine Platte. Die Dichtung der benachbarten Platte lenkt das kalte Fluid nach oben. Diese gegenläufige Bewegung erhält einen signifikanten Temperaturunterschied entlang der gesamten Plattenlänge aufrecht, der für einen effektiven Wärmeaustausch unerlässlich ist.

Optimierung der thermischen Leistung

Die Kombination aus gerichteter Strömung und Plattenkonstruktion führt zu außergewöhnlicher Leistung.Plattenwärmetauscher mit DichtungBei Flüssig-Flüssig-Anwendungen können Wärmeübergangskoeffizienten (U-Werte) zwischen 3.000 und 7.000 W/m²·K erreicht werden.

Diese hohe Effizienz resultiert aus der turbulenten Strömung, die durch die Chevron-Struktur der Platten erzeugt wird. Während die Platten Turbulenzen erzeugen, sorgen die Dichtungen für den korrekten Eintritt des Fluids in die Kanäle. Durch die Ermöglichung einer Gegenstromströmung und die Verhinderung von Fluid-Bypass tragen die Dichtungen dazu bei, dass das System sein maximales thermisches Potenzial erreicht, was Energie spart und die Betriebskosten senkt.

Rolle 3: Trennung von Flüssigkeiten zur Vermeidung von Kreuzkontamination

Eine entscheidende Sicherheitsfunktion von Dichtungen besteht darin, die beiden Prozessflüssigkeiten vollständig voneinander zu trennen. Diese Trennung verhindert eine interne Vermischung, die die Produktqualität beeinträchtigen, Sicherheitsrisiken bergen oder Anlagen beschädigen könnte. Moderne Dichtungskonstruktionen bieten hierfür eine zuverlässige Lösung.

Das Doppeldichtungs-Barrieresystem

FortschrittlichPlattenwärmetauscherdichtungenDie Anschlüsse sind mit einer Doppeldichtung versehen. Dieses System erzeugt zwei separate Dichtungen um jeden Flüssigkeitskanal. Zwischen diesen beiden Dichtungen befindet sich ein kleiner, belüfteter Spalt. Dieser Spalt ist zur Atmosphäre hin offen und bildet eine physikalische Barriere, die ein internes Vermischen der beiden Flüssigkeiten praktisch unmöglich macht, selbst wenn eine der Dichtungen versagt.

Schutz der Produktreinheit und -qualität

In Branchen wie der Pharma- und Lebensmittelproduktion ist die Vermeidung von Verunreinigungen unerlässlich. Selbst geringste Verunreinigungen können eine ganze Charge verderben oder ein Gesundheitsrisiko darstellen. Aufsichtsbehörden setzen strenge Standards für die Produktreinheit durch.

Die Richtlinien der FDA und der EMA verpflichten die Hersteller, alle Abbauprodukte zu kennzeichnen, deren Anteil 0,1 % übersteigt.

•Um den GMP-Vorschriften (Good Manufacturing Practices) zu entsprechen, müssen die Produkte frei von Verunreinigungen wie Bakterien und Endotoxinen sein.

Internationale Standards wie ICH Q3 und Q6 setzen strenge Grenzwerte für Verunreinigungen, um die Sicherheit und Wirksamkeit von Arzneimitteln zu gewährleisten.

Das Doppeldichtungssystem unterstützt die Einhaltung der Vorschriften direkt, indem es sicherstellt, dass die Prozessflüssigkeiten isoliert bleiben.

Vermeidung gefährlicher chemischer Reaktionen

Sicherheitshinweis:Das Mischen unverträglicher Chemikalien, wie beispielsweise einer starken Säure und einer ätzenden Lösung, kann heftige exotherme Reaktionen auslösen, giftige Gase freisetzen oder zu einem raschen Druckanstieg führen.

Die Trennfunktion der Dichtung ist ein primäres Sicherheitsmerkmal in der chemischen Verarbeitung. Sie verhindert das unbeabsichtigte Vermischen reaktiver Substanzen, schützt das Personal vor gefährlichen chemischen Ereignissen und gewährleistet die Integrität des gesamten Systems.

Integration von Leckageerkennungsfunktionen

Der belüftete Raum im Doppeldichtungssystem dient gleichzeitig als integrierter Leckagedetektor. Sollte eine innere Dichtung verschleißen oder versagen, tritt die Prozessflüssigkeit durch diesen Kanal nach außen aus. Dadurch entsteht ein sichtbares Leck, das die Bediener sofort erkennen können. Diese Frühwarnung ermöglicht es dem Wartungsteam, das Problem zu beheben, bevor die zweite Dichtung beschädigt wird, und so einen größeren Austritt oder eine erzwungene Stilllegung zu verhindern.

Rolle 4: Die entscheidende Rolle von Plattenwärmetauscherdichtungen bei der Beständigkeit gegenüber Betriebsbelastungen

PlattenwärmetauscherdichtungenSie müssen ständigen physikalischen und chemischen Belastungen standhalten. Ihre Fähigkeit, rauen Betriebsbedingungen zu widerstehen, ist für die langfristige Zuverlässigkeit und Sicherheit des Wärmetauschers unerlässlich. Ingenieure konstruieren diese Komponenten so, dass sie Druck, Temperatur und chemischen Angriffen widerstehen.

Materialauswahl für anspruchsvolle Bedingungen

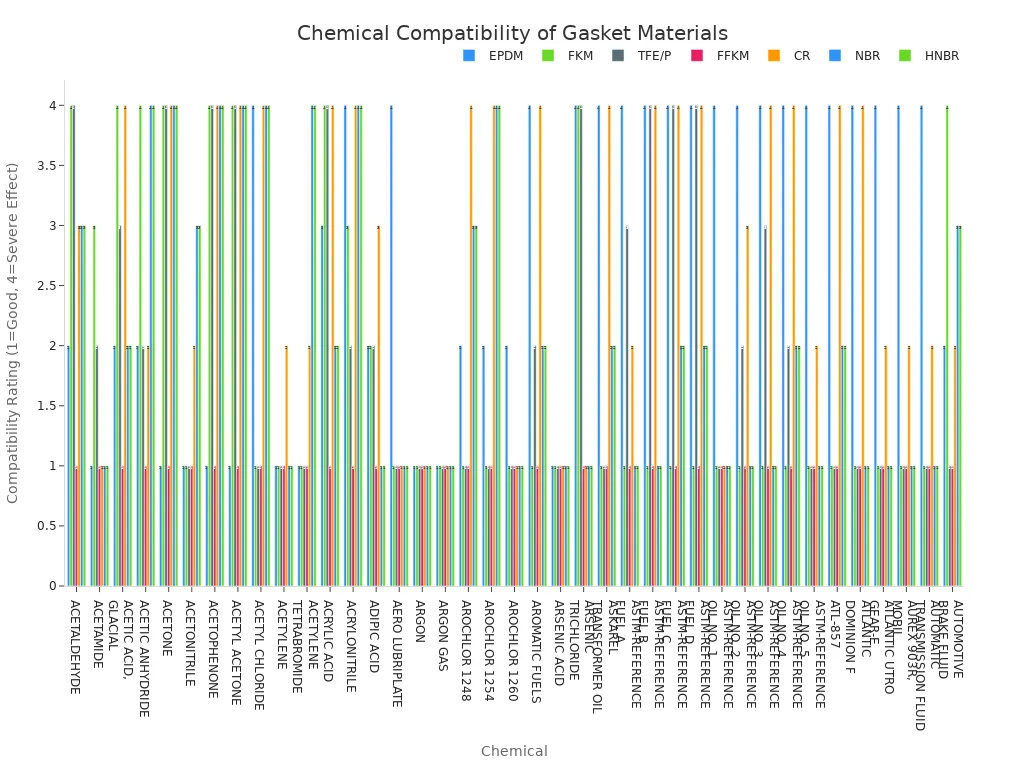

Die Wahl des richtigen Dichtungsmaterials ist eine entscheidende technische Entscheidung. Das Material muss mit den Prozessflüssigkeiten kompatibel sein, um chemische Zersetzung zu verhindern. Verschiedene Elastomere bieten unterschiedliche Beständigkeiten gegenüber bestimmten Chemikalien. EPDM beispielsweise eignet sich gut für Wasser und Dampf, während FKM (Viton) besser für Öle und Kraftstoffe geeignet ist. Tabellen zur chemischen Beständigkeit helfen Ingenieuren, das optimale Material für jede Anwendung auszuwählen und so eine lange Lebensdauer zu gewährleisten.

Integrität unter hohem Druck bewahren

Dichtungen müssen auch unter hohem Innendruck absolut dicht bleiben. Die von den Flüssigkeiten ausgeübte Kraft drückt auf die Dichtungsoberfläche. Eine gut konstruierte Dichtung widersteht Verformung und Ausbeulung unter dieser Belastung. In Anwendungen wie HLK-Systemen arbeiten abgedichtete Einheiten oft mit Drücken von bis zu 25 bar. Die strukturelle Integrität der Dichtung verhindert Leckagen und gewährleistet den sicheren Betrieb des Systems innerhalb der spezifizierten Druckgrenzen.

Beständigkeit gegen Zersetzung durch extreme Temperaturen

Temperaturschwankungen stellen eine große Herausforderung für Dichtungsmaterialien dar. Jedes Material hat einen spezifischen Betriebstemperaturbereich. Zum Beispiel:

•EPDM-Kautschuk:-40 °C bis 120 °C (-40 °F bis 248 °F)

•Viton-Kautschuk:-25 °C bis 250 °C (-13 °F bis 482 °F)

Thermische Zyklen, also wiederholtes Erhitzen und Abkühlen, führen dazu, dass sich Dichtungsmaterialien ausdehnen und zusammenziehen. Diese wiederholte Belastung führt zu Materialermüdung, Rissbildung und schließlich zum Versagen.

Der Betrieb außerhalb des für den Betrieb eines Materials vorgesehenen Bereichs oder die Einwirkung schneller Temperaturänderungen beeinträchtigt dessen Elastizität. Diese Degradation schwächt die Dichtung und erhöht somit das Ausfallrisiko und die Gefahr von Systemstillständen.

Rolle 5: Ermöglichen der Demontage für Wartungs- und Reinigungsarbeiten

Dichtungen sind nicht nur zum Abdichten, sondern auch zum Entfernen konstruiert. Diese Eigenschaft ist grundlegend für die langfristige Funktionsfähigkeit eines Produkts.PlattenwärmetauscherEs ermöglicht Technikern, das Gerät für notwendige Inspektionen, Reinigungen und den Austausch von Komponenten zu öffnen.

Erleichterung routinemäßiger Geräteinspektionen

Regelmäßige Inspektionen sind für die vorbeugende Instandhaltung unerlässlich. Dichtungen, die eine einfache Demontage ermöglichen, geben den Bedienern direkten Zugang zu den Platten. Dieser Zugang ermöglicht es ihnen, Anzeichen von Verschleiß und potenziellen Ausfällen zu erkennen. Wichtige visuelle Indikatoren sind:

·SprödigkeitDie Dichtung fühlt sich steif an und hat ihre Elastizität verloren.

·VerformungDie Versiegelung erscheint abgeflacht oder hat eine dauerhafte Verformung angenommen.

•Risse oder RisseSichtbare Beschädigungen an der Dichtungsoberfläche.

•ExtrusionDas Dichtungsmaterial sieht ausgefranst aus oder ist aus seiner Nut herausgedrückt.

Die frühzeitige Erkennung dieser Probleme verhindert unerwartete Ausfallzeiten und katastrophale Leckagen.

Vergleich von aufsteckbaren und geklebten Dichtungssystemen

Hersteller bieten zwei Hauptbefestigungsmethoden für Dichtungen an: Clip-on und Klebedichtung. Clip-on-Dichtungen werden mit integrierten Befestigungselementen an Platten angebracht und ermöglichen so einen schnellen Austausch mit minimalen Ausfallzeiten. Diese Bauart ist ideal für Branchen wie die Milch- und Pharmaindustrie, die eine häufige Reinigung erfordern. Klebedichtungen verwenden einen Klebstoff, um eine sehr sichere Verbindung herzustellen. Sie bieten zwar eine ausgezeichnete Abdichtung, ihr Austausch ist jedoch arbeitsintensiver. Die Wahl hängt von den spezifischen Wartungsanforderungen der jeweiligen Anwendung ab.

Vereinfachung der Plattenreinigung und des Plattenaustauschs

Obwohl CIP-Systeme (Clean-in-Place) effektiv sind, erfordert manche Verschmutzung eine manuelle Reinigung. Die Möglichkeit, das Gerät zu zerlegen, erlaubt es Technikern, jede Platte einzeln zu reinigen. Dieses Verfahren gewährleistet die Entfernung hartnäckiger Rückstände, die automatisierte Systeme möglicherweise nicht erfassen. Auch der Austausch einer beschädigten Platte oder eines kompletten Dichtungssatzes wird so zum Kinderspiel. Techniker können die Arbeiten vor Ort mit einfachem Werkzeug wie Schraubenschlüsseln und Lösungsmitteln zur Entfernung alter Klebstoffe durchführen.

Verlängerung der Gesamtlebensdauer der Ausrüstung

Proaktive Instandhaltung ist deutlich günstiger als die Behebung vermeidbarer Schäden. Regelmäßige Inspektionen und der rechtzeitige Austausch von Dichtungen verhindern kostspielige ungeplante Stillstände und Produktverluste und verbessern so direkt die Rentabilität.

Eine gut gewartete Dichtung trägt wesentlich zum effizienten und sicheren Betrieb eines Wärmetauschers bei. Bei sachgemäßer Pflege kann die Dichtung drei bis zehn Jahre halten. Durch die einfache Wartung ermöglicht die Dichtung eine maximale Lebensdauer des Geräts und senkt somit die Gesamtbetriebskosten.

Die Dichtungen von Plattenwärmetauschern sind multifunktionale Bauteile, die für die Betriebssicherheit unerlässlich sind. Ihre Leistungsfähigkeit beruht auf fünf grundlegenden Funktionen:

•Abdichtung zur Verhinderung von Leckagen

•Flüssigkeitslenkung für optimale Effizienz

• Flüssigkeiten trennen, um Verunreinigungen zu vermeiden

•Beständig gegen betriebliche Belastungen

• Ermöglicht einfache Wartung

Die richtige Auswahl und Pflege der Dichtungen ist entscheidend für die Sicherheit, Effizienz und Zuverlässigkeit des Systems.

Häufig gestellte Fragen

Wie oft sollten Plattenwärmetauscherdichtungen ausgetauscht werden?

Dichtungen halten in der Regel drei bis zehn Jahre. Ihre Lebensdauer hängt von den Betriebsbedingungen wie Temperatur, Druck und Art des Mediums ab. Regelmäßige Inspektionen helfen, den genauen Austauschzeitpunkt zu bestimmen.

Woran erkennt man eine defekte Dichtung?

Techniker achten auf sichtbare Verschleißerscheinungen. Dazu gehören Sprödigkeit, Risse, Verformungen oder Material, das aus seiner Nut herausgedrückt wird. Eine frühzeitige Erkennung verhindert größere Leckagen. ⚠️

Ist eine aufsteckbare oder eine geklebte Dichtung besser?

Die Wahl hängt vom Wartungsbedarf ab. Aufsteckbare Dichtungen ermöglichen einen schnellen Austausch. Geklebte Dichtungen bieten eine sehr sichere Verbindung, erfordern jedoch im Servicefall mehr Aufwand beim Austausch.